Variatie volgens Marc Muntinga

Gepubliceerd in

Lean Six Sigma

Marc Muntinga beschrijft in zijn boek Managementmodellen voor strategie en kwaliteit het belang voor managers van het kennen van het statistische begrip 'variatie' in het algemeen en het verschil tussen variatie met een algemene oorzaak en variatie met een bijzondere oorzaak in het bijzonder:

Variatietheorie

[Managers] dienen te beschikken over een minimale kennis over het statistische begrip 'variatie'.

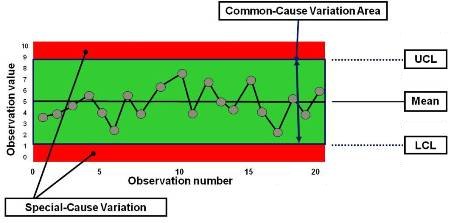

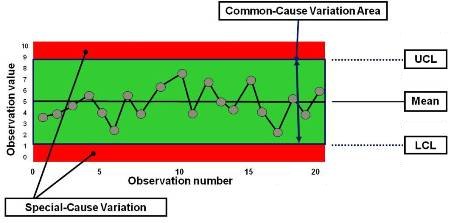

Het klinkt allemaal lastiger dan het is. Variatie betekent afwijking van het gemiddelde. Dat iets afwijkt is eigenlijk niet zo heel erg interessant, want eigenlijk wijkt alles en iedereen af. Maar de oorzaak van de afwijking is wel interessant. Daar kunnen we iets van leren. Variatie moet u als manager dus niet altijd meten, maar het is vooral van belang dat u begrijp waar deze vandaan komt. Op basis van onderzoek van Shewart (hij is ook de eigenlijke vader van de PDCA-cirkel) komt Deming tot twee soorten variatie in systemen.

1. Variatie met een algemene oorzaak. dit zijn kleinere afwijkingen die zich in ieder proces voordoen. Ze tasten de stabiliteit van het proces niet aan. Ze zijn een gevolg van hoe het systeem in zijn geheel ontworpen is. Hebt u bijvoorbeeld een grote organisatie met veel afdelingen waarbij intensief samengewerkt moet worden, dan weet u dat door coördinatieproblemen de doorlooptijden kunnen fluctueren. Wilt u dit aanpakken, dan kunt u optimaliseren binnen het systeem tot een maximum en dat moet u het ontwerp van het systeem aanpakken.

2. Variantie met een bijzondere oorzaak. Dit zijn over het algemeen grotere afwijkingen (niet altijd!) ten opzichte van het gemiddelde. Ze kunnen het systeem danig verstoren en vragen om een gerichte aanpak.

Interessant hierbij is dat er in het managementdenken wordt gewerkt met een tolerantiebovengrens (TBG) en een tolerantieondergrens (TOG). Zolang de afwijkingen binnen de TBG en TOG blijven zijn er geen indicaties voor en bijzondere afwijking. Dan wordt het proces als stabiel verondersteld. Het behoort tot de taak en het domein van de manager om het onderscheid te kennen en begrijpen tussen bijzondere en algemene oorzaken. Zonder dergelijke grondige kennis, knoeit hij maar wat raak. Hoewel hij zich waarschijnlijk uit de naad werkt, verergert de toestand alleen maar.

Managers dienen volgens Deming te beschikken over enige kennis van variatie, hierbij denkt hij aan:

- het belang van een stabiel systeem

- inzicht in bijzondere en gewone oorzaken van variatie

- besef dat variatie altijd voorkomt, bij mensen, productiviteit, dienstverlening en producten;

- besef dat statische gegevens niet altijd betrouwbaar zijn;

- beseft dat bij pogingen om een proces te verbeteren twee fouten kunnen worden gemaakt: (a) een gewone oorzaak als een bijzondere oorzaak beschouwen, (b) een bijzondere oorzaak als een gewone oorzaak beschouwen.

Zie ook: LSS: Statistical Process Control (SPC) als instrument voor kwaliteitsverbetering

Bron: Managementmodellen voor strategie en kwaliteit, Marc Muntinga

Laatst aangepast op donderdag, 02 januari 2020 21:10

Gemba volgens John Bicheno, Gijs Wijers & Marjolijn Feringa

Gepubliceerd in

Lean Six Sigma

In het boek De toolbox voor dienstverlening - vanuit Lean-denken, systeemdenken en ontwerpdenken beschrijven John Bicheno, Gijs Wijers, Marjolijn Feringa wat zij verstaan onder de 'Gemba':

'Gemba' is 'de plaats van de actie', de plaats waar het gebeurt ofwel waar waarde wordt gecreëerd. Meestal wordt hier de werkplek mee bedoeld, maar dat is niet per se noodzakelijk. De betekenis van het begrip is inmiddels ruimer dan oorspronkelijk in het Japans. De legendarische Toyota-ingenieur en grondlegger van TPS, Taiichi Ohno, heeft ooit gezegd: 'Management begint op de werkplek'. Zijn filosofie laat zich in één woord vangen door 'gemba'.

Bron: De toolbox voor dienstverlening - vanuit Lean-denken, systeemdenken en ontwerpdenken, John Bicheno, Gijs Wijers, Marjolijn Feringa

Laatst aangepast op zondag, 13 oktober 2019 11:13

Continu verbeteren op de Gemba

Gepubliceerd in

Lean Six Sigma

'Gemba' is het Japanse woord voor 'daar waar het echte werk uitgevoerd wordt'. Dit is de werkvloer. Vaak zien we in organisaties dat er met weinig respect wordt gesproken over de Gemba. Als er ophef is, dan wordt dit veroorzaakt op de Gemba... Maar feitelijk is de Gemba dé plek waar het bestaansrecht van de organisatie op gebouwd is. Dit is de plek waar waarde wordt toegevoegd voor klanten. Lean richt zich nadrukkelijk op de Gemba. Er is respect voor de mensen die het 'echte werk' uitvoeren.

Kaizen betekent letterlijk 'verbeteren/veranderen is goed'. De kaizen techniek is gericht op continu verbeteren op de Gemba. Door het betrekken van mensen die dicht bij het echte werk staan benut je optimaal de kennis die hier aanwezig is. Kaizen is gericht op het kritisch maken van mensen ten opzichte van het eigen werk en het prikkelen om na te denken over verbeteringen.

(...)

De kaizen aanpak kan geïntegreerd worden in het werk van alledag. Veel organisaties werken met 'dagstarten' of 'keek op de week sessies'. Op deze momenten komen het team (vanuit de Gemba) en het management samen. Er wordt gesproken over thema's als (actuele) kwaliteit, klantwaarde en verspillingen Ook worden afspraken gemaakt over verbeteringen en taken verdeeld. Op deze manier geeft Kaizen invulling aan continu verbeteren.

Het management heeft in de Lean-filosofie een ondersteunende rol. Zij faciliteren mensen op de Gemba in hun werk en het optimaliseren hiervan (kaizen). De welbekende organisatiepiramide wordt vanuit Lean vaak andersom getekend. De Gemba staat hierin bovenaan. Management- en stafonderdelen van de organisatie zijn ondersteunend aan de Gemba.

Bron: Werken met Lean, Peter Matthijssen & Almar Jong

Laatst aangepast op zondag, 13 oktober 2019 11:14

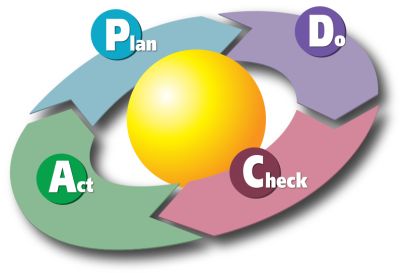

Kaizen volgens Icare

Gepubliceerd in

Lean Six Sigma

Kaizen

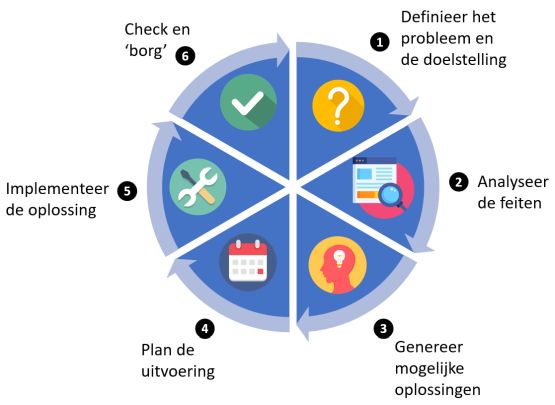

Kaizen betekent letterlijk verbeteren naar beter. Het heeft als doel om als organisatie steeds beter te worden door (vele) kleine verbeteringen te realiseren en structurele oplossingen te implementeren. Tevens is de Kaizenmethodiek verweven in het weekstartbord, zodat de teams de focus houden op de methodiek en problemen systematisch aanpakken. Kaizen is een manier om structureel te verbeteren aan de hand van 6 stappen:

-

Definieer het probleem: beschrijf het probleem zo concreet mogelijk.

-

Meet de feiten: kwantificeer het probleem (hoe vaak komt het voor en wat is de impact).

-

Analyseer de grondoorzaken: bepaal de belangrijkste grondoorzaak van het probleem.

-

Bedenk mogelijke oplossingen.

-

Maak een plan en implementeer: maak een projectplan om de oplossing te implementeren.

-

Evalueer en borg de veranderingen en vier de successen.

Laatst aangepast op zondag, 13 oktober 2019 11:22

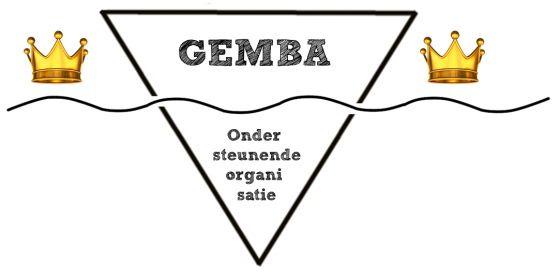

PDCA-cyclcus volgens Marcel van Assen

Gepubliceerd in

Lean Six Sigma

In het boek Operational Excellence - Van industrie tot dienstverlening beschrijft Marcel van Assen de PDCA-cyclus:

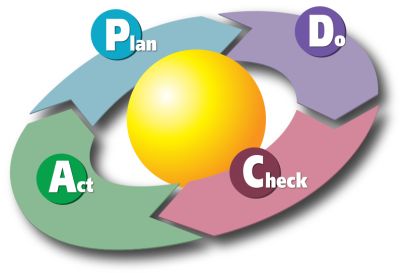

De Deming-cyclus: Plan-Do-Check-Act

De Deming-cyclus of de Plan-Do-Check-Act-cyclus (PDCA-cyclus) wordt gebruikt als methode om verbeterprocessen te structureren. Het verwijst naar een logische volgorde van vier zich herhalende stappen: (i) planning ('plan') van de verbetering van een activiteit dient gevolgd te worden door (ii) de uitvoering van de activiteit ('do') in overeenstemming met het plan. Vervolgens dient men (iii) de resultaten en de verbetering te meten en te evalueren ('check'), waarna (iv) eventueel actie genomen moet worden ('act') om de doelen en/of verbetering aan te passen.

De PDCA-cyclus stelt een organisatie in staat om verbeterinitiatieven te structureren en op een gedisciplineerde manier te manager.

Visueel uitgebeeld lijkt het verbeteringsproces alsof we het PDCA-wiel de heuvel op duwen. Als we de verbeteringen niet borgen dan rolt het wiel weer terug; en we borgen door het wiel verder de heuvel op te duwen. Ofwel, continu verbeteren is de methode om een verbetering te borgen, waarvoor voortdurende (management)aandacht nodig is.

Bij veel organisaties is het structureel werken met en het volledig doorlopen van de PDCA-cyclus nog niet opgenomen in het DNA van de organisatie. De stappen Check en Act worden vaak overgeslagen. Er is discipline van betrokkenen en voortdurende managementaandacht nodig om de hele PDCA-cyclus 'te doorlopen' en om te stoppen met brandjes blussen (Do); het is niet goed om alleen maar even iets te plannen en uitsluitend te doen (Plan & Do). Check - ofwel meten is weten - en het gestructureerd bijsturen (Act) zijn minstens zo belangrijk.

Operational Excellence - Van industrie tot dienstverlening, Marcel van Assen

Laatst aangepast op zondag, 08 september 2019 13:21

Kaizen volgens Marcel van Assen

Gepubliceerd in

Lean Six Sigma

In het boek Operational Excellence - Van industrie tot dienstverlening beschrijft Marcel van Assen het Lean-begrip: 'Kaizen':

Essentie & doel

Kaizen is in het Japans een samenvoeging van de oworden 'veranderen' en 'goed', ofwel 'verandering (kai) om goed te worden (zen)'. Het is het Japanse managementconcept van continu verbeteren. Daarbij maken we onderscheid tussen kleine en grote verbeteringen. Kleine verbeteringen zijn verbeteringen op de werkvloer die ontdekt en ingevoerd worden door de medewerkers zelf (eventueel ondersteund door een teamleider of coach). Het betreft dan vooral kleine aanpassingen in de werkwijze, de layout of gereedschappen. Zo'n korte verbeterworkshop op de werkvloer wordt een Kaizen-blitz genoemd. Grote verbeteringen worden vaak ontwikkeld en voorbereid buiten de lijn tijdens een meerdaagse verbeterworkshop, die vaak wordt begeleid door een externe professional: de Kaizen-event. Het centrale element in alle verbeterworkshops is de Plan-Do-Chech-Act-cyclus van Deming.

(...)

Inhoud & uitvoering

De basis van Kaizen is het Gemba- of TPS-huis, waarbij standaardisatie en eleminatie van verspilling (muda) de belangrijkste doelstellingen zijn. De stappen die doorlopen worden in een Kaizen-workshop zijn (in analogie met de PDCA-cyclus):

(1) Definieer het echte probleem (Genbutsu) en de verbeterdoelstelling

(2) Analyseer de feiten (Genjitsu), meestal via een oorzaak-en-gevolgdiagram

(3) Genereer de mogelijke oplossingen en prioriteer

(4) Plan de uitvoering/implementatie.

(5) Implementeer de oplossing

(6) Check of de oplossing werkt en borg

Aandachspunten & bruikbaarheid

Oorspronkelijk werd Kaizen vooral gezien als een filosofie van continu verbeteren; tegenwoordig wordt het steeds meer ingezet in de vorm van kleine verbeterworkshops (Kaizen-blitz, van een paar uur tot een dag) of grote verbeterworkshops (Kaizen-evens van enkele dagen, vaak georganiseerd als een externe workshop inclusief training in de gebruikte formats). Kaizens kunnen als een eenmalige, losstaande verbetering worden ingezet, zonder deel uit te maken van een groter verbetertraject; voor grotere Kaizen-evensts zijn een strategische leidraad en managementondersteuning essentieel.

De kracht van Kaizen ligt in het betrekken van medewerkers bij continu verbeteren zodat praktische kennis van de werkvloer wordt gebruikt in de PDCA-cyclus. Dit vergroot het draagvlak (op de implementatie) van de oplossing. Om voortdurend verbeteren in het DNA van de organisatie te krijgen, ofwel ingebed te krijgen in de cultuur, is het van belang om een verbetertaal te ontwikkelen; een organisatiespecifieke standaard-verbetermethode en -formats. Daarnaast moet het proces van verbeteren worden bewaakt door speciale coaches. Die coaches worden vaak vanuit de organisatie gerekruteerd en vormen een schakel in de carrièreplanning van (middel)managers en andere high-potentials. Om het verbeterproces te (kunnen) faciliteren wordt vaak gebruik gemaakt van de A3-methode.

Operational Excellence - Van industrie tot dienstverlening, Marcel van Assen

Laatst aangepast op zondag, 08 september 2019 13:09

4 stappen voor het definiëren van prestatie-indicatoren volgens Gert van den Burg

Gepubliceerd in

Lean Six Sigma

Gert van den Burg beschrijft in het artikel Hoe definieer ik de juiste prestatie-indicator? hoe je een prestatie-indicator definieert:

Een prestatie-indicator is een variabele die inzicht geeft in de prestaties van een organisatie. Het meet of een doelstelling of Kritieke Succes Factor (KSF) wordt gehaald. En geeft antwoord op de vraag: “Waaraan zien we dat het goed gaat?” Een prestatie-indicator wordt kwantitatief weergegeven, meestal in de vorm van tijdseenheden, fysieke eenheden, financiële eenheden of kengetallen.

(...)

Het definiëren van passende prestatie-indicatoren is vaak een proces van zoeken, kiezen uit alternatieven, proberen en bijstellen.

De stappen om een prestatie-indicator te definiëren

Startpunt is de doelstelling of kritieke succes factor die moet worden gerealiseerd

(...)

-

Benoem een doelstelling waarin een werkwoord en object zijn opgenomen. Een voorbeeld is: ‘het verlagen (werkwoord) van ziekteverzuim (object)’.

-

Definieer de indicator in de vorm van een zelfstandig naamwoord en geef de bijbehorende definitie. Bijvoorbeeld: ‘ ziekteverzuimpercentage (zelfstandig naamwoord)’ gedefinieerd als het aantal ziekte-uren gedeeld door het aantal beschikbare uren maal 100%..

-

Definieer een richtwaarde. Deze wordt ook wel aangeduid als ‘target’ of ‘norm’. Voorbeeld: het ziekteverzuim was in het voorgaande jaar 6%. De nieuwe richtwaarde is 4%.

-

Definieer een tijdsperiode waarin de richtwaarde moet zijn bereikt. Bijvoorbeeld ‘in 2011’ of ‘binnen een periode van een jaar na 1 maart 2011’ of ‘voor 31 december 2011’.

De volledige combinatie van de voorgaande elementen wordt dan: ‘Verlaag het ziekteverzuim, uitgedrukt als ziekteverzuimpercentage, met 2% in 2011’. Daarmee is de doelstelling SMART gemaakt (Specifiek, Meetbaar, Acceptabel, Realistisch en Tijdsgebonden) en de prestatie-indicator als meetvariabele benoemd (ziekteverzuimpercentage = ziekte-uren/beschikbare uren * 100%).

Eigenaarschap

Belangrijk is dat de verantwoordelijke voor de indicator daadwerkelijk aan de slag gaat met de doelstelling en het meetpunt. Deze manager zal zich eerst ‘eigenaar’ moeten voelen en de doelstelling als haalbaar en realistisch ervaren. Dat bereik je door deze persoon bij de definitie en normstelling te betrekken en zelf verantwoordelijk te stellen voor de acties die bijdragen aan het behalen van de doelstelling.

...

Bron: Hoe definieer ik de juiste prestatie-indicator? Gert van den Burg

Laatst aangepast op zaterdag, 27 juli 2019 07:01

Prestatie-indicatoren volgens Daan Dorr

Gepubliceerd in

Lean Six Sigma

In het boek Presteren met processen - procesmanagement voor dienstverlenende organisaties gaat Daan Dorr in op het hoe en waarom van prestatie-indicatoren:

Een van de managementtrends van de afgelopen jaren is het werken met prestatie-indicatoren of performance indicators. Vanuit de behoefte om meer resultaatgericht en zakelijker te werken, wordt gezocht naar kengetallen of prestatie-indicatoren die als het ware in één oogopslag aangeven of het schip nog op koers ligt of niet. Vaak spreekt men dan over de stuurtafel of de cockpit van de organisatie.

Waarom prestatie-indicatoren?

-

Objectiveert beoogde resultaten.

-

Maakt resultaten meetbaar.

-

Biedt de mogelijkheid een verantwoorde afweging te maken tussen verschillende beoogde resultaten (overzicht).

-

Instrument om verantwoordelijkheden laag in de organisatie te leggen.

-

Maakt sturen op trends (proactief) mogelijk.

Praktisch alle organisatie beschikken al over een aantal prestatie-indicatoren. (...) De ontwikkeling in het denken over prestatie-indicatoren en hun functie voor de organisatie ligt vooral op de niet-financiële resultaatgebieden. Zo identificeert het EFQM/INK-managementmodel vier resultaatgebieden: klanten en partners, medewerkers, maatschappij en bestuur & financiers. Deze laatste vallen uiteen in financiële eindresultaten en niet-financiële eindresultaten. De balanced scorecard is een van de methoden om de prestatie-indicatoren van de organisatie in kaart te brengen en te benoemen. Hij identificeert vier gebieden: financieel, interne processen, klanten, en innoveren en leren.

(...)

(1) Ontwikkelen visie en strategie

Uiteraard zal de organisatie om zinvol te kunnen werken met prestatie-indicatoren, een gedeelde visie en missie moeten hebben. Met andere woorden, we weten met elkaar waar we nu voor staan en waar we naartoe willen. ... [Deze] visie en missie zijn nodig om het hoofdproces van de organisatie goed te kunnen benoemen. de missie is dan in feite de doelstelling van het hoofdproces.

(...)

De missie en het onderliggende hoofdproces zijn ... uitgangspunt om key performance indicators te benoemen. Deze hebben betrekking op de organisatie als geheel. De reden om de missie en visie en het onderliggende hoofdproces als uitgangspunt te nemen is dat je een set aan KPI's wilt die je de komende twee tot drie jaar kunt gebruiken om na te gaan of de organisatie op koers ligt of niet. Daarbij hoort uiteraard ook goed inzicht of de organisatie zijn operationele doelen ook waarmaakt. Omdat de missie en het onderliggende proces het bestaansrecht van de organisatie op de korte termijn beschrijven vormen ze een uitstekende verankering voor je KPI's.

(...)

(2) Benoemen key performance indicators

Een eenvoudige methode om KPI's te benoemen is de missie van de organisatie op te delen in missie-elementen. Bij elk element zoek je vervolgens een of twee bijpassende KPI's. (...) Op deze ... elementen worden nu KPI's benoemd. (...) [Naast het gebruiken van de missie-elementen als basis voor KPI's] is het verstandig ook het hoofdproces te checken op aanvullende KPI's. Je gaat na welke andere KPI's nog iets zeggen over de wijze waarop het hoofdproces zich als geheel gedraagt. En misschien heb je in je missie een aspect gemist.

(...)

Niets is makkelijker dan een avdiesbureau inhuren en een brede set KPI's laten ontwikkelen. Onderliggende vraag is of uw organisatie toe is aan deze brede set KPI's. Vaak is het beter met beide benen op de grond te gaan staan en datgene te meten waar je echt iets mee kan doen.

Vertil je daarom niet aan het aantal KPI's. Zo'n vijftien tot twintig KPI's is wel het maximum wat een managementteam aankan. Met andere woorden, in de praktijk is het bijna niet mogelijk op dertig of veertig KPI's te sturen. Onwillekeurig maak je toch een selectie en laat je een beperkt aantal indicatoren zwaarder wegen in de besluitvorming.

(3) Ontwikkelen van prestatie-indicatoren in processen

Als het management van de missie en het hoofdproces de KPI's heeft vastgesteld is het de beurt aan de medewerkers. [H]et gaat erom kengetallen te benoemen die niet alleen informatie leveren voor het management, maar ook de besturing en beheersing van het proces op de werkvloer faciliteren. [Dit doe je door] per proces na te gaan welke prestatie-indicatoren geschikt zijn. Natuurlijk ligt het voor de hand hier opnieuw de medewerkers bij te betrekken die in het proces werkzaam zijn. Zij weten immers meer van het proces dan jij.

Een prestatie-indicator (proceskengetal) is een meetbare grootheid die informatie geeft over het functioneren van een bepaald proces en de mate waarin gestelde doelen worden bereikt.

Van groot belang is dat de set aan KPI's die door het management is ontwikkeld het uitgangspunt vormt voor het benoemen van prestatie-indicatoren binnen de processen. In de praktijk blijkt namelijk dat als je een proces goed bestudeert, je meerdere kengetallen kunt benoemen. Voor een beetje proces brainstormt een werkgroepje al gauw tien tot twintig indicatoren bij elkaar. (...) Omdat je prestatie-indicatoren wilt die aansluiten bij het beleid van de organisatie - beter gezegd de doelen van de organisatie - geef je de KPI's als richtpunt mee. Die drukken uit wat voor de organisatie van belang is. Als je op organisatieniveau klantgerichtheid hoog in het vaandel hebt staan en dat in één of meer KPI's hebt uitgedrukt, verwacht je van je medewerkers in de onderliggende processen indicatoren die iets zeggen over de klantgerichtheid van hun eigen proces.

Het format van een prestatie-indicator bevat de volgende elementen:

-

Titel.

-

Definitie.

-

Eenheid van meten.

-

Frequentie van rapporteren.

-

Periode waarover wordt gerapporteerd.

-

Verantwoordelijke functionaris voor het aanleveren van gegevens.

-

Bronnen.

(...)

Valkuilen bij het ontwikkelen van prestatie-indicatoren

-

Obsessief meten.

-

Niet gericht meten.

-

Elkaar de schuld geven.

-

Voor anderen meten.

Het is aan te bevelen per proces het aantal indicatoren, zeker in het begin, tot twee maximaal drie te beperken. In de praktijk haalt u zich dan meer dan genoeg werk op de hals.

Waarom prestatie-indicatoren in processen

-

Meten is weten.

-

Beheersing van processen.

-

Signalering van verbeterpunten.

-

Koppeling met beleid en strategie.

-

Feiten in plaats van meningen.

-

Voorkomen van discussie.

Kenmerken effectieve indicatoren

-

Gemakkelijk meetbaar.

-

Beïnvloedbaar.

-

Ondubbelzinnig.

-

Acceptabel.

-

Relevant.

(4) KPI's en PI's met elkaar verbinden

In de beoordeling van indicatoren moet [je] nagaan of een KPI voldoende verbinding met operationele processen heeft in de vorm van aansluitende indicatoren. Zo niet, dan blijft de KPI in de lucht hangen en is deze niet te beïnvloeden. ... In feite wordt dus van twee kanten gekeken. Vanuit de KPI om te zien of er voldoende verbinding is met de indicatoren binnen processen en vanuit de de prestatie-indicator van een proces om te zien of deze wel een of meer KPI"s beïnvloedt.

Bron: Presteren met processen - procesmanagement voor dienstverlenende organisaties, D.C. Dorr

Laatst aangepast op zaterdag, 27 juli 2019 06:59

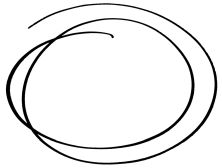

De cirkel van Taiichi Ohno

Gepubliceerd in

Lean Six Sigma

Taiichi Ohno had de gewoonte om de managers bij Toyota te coachen door ze tijd te laten doorbrengen op de werkvloer (Gemba) en daar met eigen ogen te zien wat er werkelijk gebeurt. Hij tekende dan met krijt een cirkel op de grond - de zgn. Ohno-cirkel - en liet mensen hier dan vervolgens uren staan om zorgvuldig de gang van zaken te observeren:

There are many stories about the famous Ohno circle. I was fortunate to speak in person with Teruyuki Minoura, who at the time was president of Toyota Motor Manufacturing, North America. He had learned TPS directly from the master and part of his early education at Toyota was standing in a circle:

Minoura: Mr. Ohno wanted us to draw a circle on the floor of a plant and then we were told, ‘Stand in that and watch the process and think for yourself,’ and then he didn’t even give you any hint of what to watch for. This is the real essence of TPS.

Liker: How long did you stay in the circle?

Minoura: Eight hours!

Liker: Eight hours?!

Minoura: In the morning Mr. Ohno came to request that I stay in the circle until supper and after that Mr. Ohno came to check and ask me what I was seeing. And of course, I answered, (reflecting) I answered, “There were so many problems with the process….” But Mr. Ohno didn’t hear. He was just looking.

Liker: And what happened at the end of the day?

Minoura: It was near dinner time. He came to see me. He didn’t take any time to give any feedback. He just said gently, “Go home.”

Of course, it is difficult to imagine this training happening in a U.S. factory. Most young engineers would be irate if you told them to draw a circle and stand for 30 minutes, let alone all day. But Minoura understood this was an important lesson as well as an honor to be taught in this way by the master of TPS. What exactly was Ohno teaching? The power of deep observation. He was teaching Minoura to think for himself about what he was seeing, that is, to question, analyze, and evaluate.

These days we often depend upon computers to analyze and evaluate data. For example, in a Six Sigma quality improvement initiative, we collect data and run it through our statistical package—correlations, regression, analysis of variance. Some of the results we get are statistically significant. But do we truly understand the context of what is going on or the nature of the problem?

Data is of course important in manufacturing, but I place the greatest emphasis on facts.

—Taiichi Ohno

To Ohno the big difference was that data was one step removed from the process, merely “indicators” of what was going on. What you want to do is verify the on-the-scene facts of the situation. Ohno’s approach was very much like that of a forensic scientist investigating a crime scene.

Bron: The Toyota Way - 14 Management Principles From the Worlds Greatest Manufacturer, Jeffrey Liker

Laatst aangepast op zaterdag, 27 juli 2019 06:56

De verborgen fabriek volgens Armand Feigenbaum

Gepubliceerd in

Lean Six Sigma

In een interview in Industryweek (1994) legt kwaliteitsgoeroe Armand Feigenbaum uit wat hij bedoelt met de term 'verborgen fabriek' (hidden factory):

By cost of quality I mean two things: the cost of getting it right and the cost of failing to get it right.

(...)

Today, in major American companies, [cost of quality] can be 25% or more in sales, most of which is failure. In my experience, that is created by what I call the hidden organization or hidden factory: that part of your organization that exists to do bad work. -- not because you want to do bad work, but because the whole process is such that you are driven into it.

Now the problem with downsizing and restructuring is that you will cut off the good heads with the bad heads. You'll simply move costs from one part of the organization to another without ever getting at them. This is why restructuring without a change in your way of working in terms of quality is like a weight-reduction program. Without a change in your lifestyle, it doesn't stick.

Bron: Dr. Armand Feigenbaum on the Cost of Quality and the Hidden Factory, interview by Tim Stevens (1994)

Laatst aangepast op zaterdag, 27 juli 2019 06:50

|

![]()

Lean Six Sigma

Lean Six Sigma