5S (parodie) volgens Mark Graban

Gepubliceerd in

Lean Six Sigma

Laatst aangepast op dinsdag, 04 januari 2022 11:30

Value stream mapping volgens Karen Martin

Gepubliceerd in

Lean Six Sigma

Karen Martin gaat in dit webinar in op de vraag wanneer te kiezen voor value stream mapping of process mapping.

Laatst aangepast op zondag, 17 november 2019 18:44

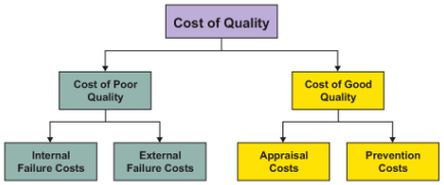

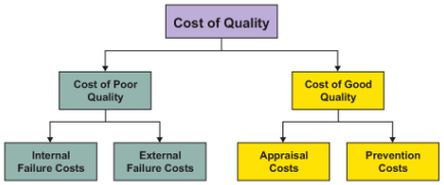

Kwaliteitskosten volgens Tony Bendell & Ted Merry

Gepubliceerd in

Lean Six Sigma

In het boek Handboek Kwaliteitsmanagement (deel 1) beschrijven Tony Bendell & Ted Merry welke kosten verbonden zijn aan kwaliteit:

Effectief kwaliteitsmanagement moet voor alle mensen binnen een organisatie die verantwoordelijk zijn voor financiële zaken, bijzonder belangrijk zijn omdat ze zich, meer dan de meeste anderen, bewust zijn van het geld dat, meestal onnodig, is gemoeid met zaken die met kwaliteit te maken hebben:

(a) Fouten

Interne foutenkosten

- Herbewerking

- Herinspectie

- Uitval/verspilling

- Geoorloofde/-gebudgetteerde variabelen

Externe foutenkosten

- Garantieclaims

- Vergoedingen aan klanten

- Verlies van klanten

(b) Beoordeling

- Controleren

- Testen

- Auditing

(c) Preventie

- Training

- Kwaliteitswaarborging

Bron: De instrumenten en technieken voor 'total quality' management, Tony Bendell & Ted Merry; in: Handboek Kwaliteitsmanagement (deel 1), Max Hand & Brian Plowman

Laatst aangepast op zondag, 17 november 2019 18:44

KPI's volgens John Maes & Vincent Wiegel (1)

Gepubliceerd in

Lean Six Sigma

Vincent Wiegel en John Maes beschrijven in hun boek Succesvol Lean hoe KPI's binnen een Lean-organisatie belangrijk zijn voor het continu verbeteren en aan welke zeven eigenschappen KPI's moeten voldoen:

Hebben we eigenlijk goed in de gaten wat we meten en hebben we hier van tevoren goed over nagedacht?

KPI's (Kritische Performance Indicatoren), iedere organisatie heeft ze wel, vaak in (veel te) ruimte mate. Er zijn afdelingen met meer dan vijftig KPI's. Daarbij rijst de vraag of ze echt allemaal kritisch zijn of dat het gewoon performance indicatoren zijn. Ook is het de vraag of het voor een organisatie helder is aan welke knoppen moet worden gedraaid bij een afwijking van de KPI's van de gewenste normen. Te weinig KPI's is ook niet goed, omdat er dan onvoldoende inzicht is in de performance van een organisatie. Bij te veel KPI's raakt de organisatie de focus en het overzicht kwijt. Als richtlijn zijn twee KPI's per kritisch bedrijfsproces voldoende. (...) De keuze van een organisatie voor bepaalde KPI's moet een weergave zijn van de strategische doelen van de organisatie.

(...)

Een KPI is een parameter die de prestatie weergeeft van een voor het bedrijf belangrijk aandachtsgebied, gerelateerd aan de strategische doelstellingen van het bedrijf. Als de performance in de aandachtsgebieden goed is, zal de organisatie goed zijn in het vervullen van haar doelen en zal de continuïteit gewaarborgd zijn. Een PI daarentegen is een parameter waarmee een tussenresultaat of een deelresultaat wordt gemeten. Een goede score op de PI betekent nog niet dat de strategische doelen worden bereikt Als de performance op andere gebieden achterblijft, lukt dat niet. Goede score op de KPI's is daarentegen wel een indicator dat een strategisch doel wordt bereikt. KPI's geven een totaalbeeld van de bedrijfsdoelen en zijn van strategische aard. PI's zijn vooral van tactische en operationele aard. De eigenschappen die een KPI goed maken, gelden ook voor PI's.

Hoe makkelijk het stellen van KPI's ook lijkt, zo moeilijk is dit in de praktijk. Natuurlijk iedere afdeling en organisatie heeft wel KPI's, maar de grote vraag is of ze ook brengen wat er is gedacht. Er zijn nogal wat eigenschappen waaraan goede KPI's moeten voldoen, zodat ze ook daadwerkelijk een bijdrage leveren aan het onder controle krijgen en houden van de organisatie en actief bijdragen aan de langetermijndoelstellingen. Zeker voor continu verbeteren zijn goede KPI's van uitermate groot belang. Bij continu verbeteren kijkt de organisatie naar afwijkingen ten opzichte van de doelen (die zijn vastgelegd in KPI's) en stuurt daarop bij.

(...)

Vaak is de beleving van de medewerkers dat de KPI's worden gebruikt om af te rekenen. Ze zien zaken als productiviteit en kwaliteit terug in hun beoordeling. In een bedrijf met een echte Lean-cultuur, een cultuur die gebaseerd is op continu verbeteren, is het niet erg om fouten te maken, zolang mensen er maar van leren. KPI's worden in een Lean-organisatie gebruikt om het proces en de mensen beter te maken. De beoordeling en beloning gebeurt in een Lean-organisatie vooral op basis van de hoger gelegen bedrijfsdoelen, het ontwikkelen van medewerkers en het continu verbeteren. ... Mensen moeten vertrouwen hebben dat KPI's worden gebruikt om henzelf en de organisatie beter te maken. Dit vraagt om doorzettingsvermogen en voorbeeldgedrag. Wanneer het management de fouten verstopt bij interne en/of externe controles, mag het van de medewerkers niet verwachten dat zij dit niet doen.

-

KPI's zijn in balans: het is van belang de juiste balans in de KPI's te hebben om te voorkomen dat ze elkaar tegenwerken.

-

KPI's geven de performance over de hele keten weer: KPI's zijn bij voorkeur gericht op het klant-tot-klantproces waardoor in één oogopslag helder is hoe de keten presteert. Uiteraard zijn er ook prestatie-indicatoren op deelprocessen. Deze PI's zijn er om aan te geven waar de problemen in de keten zitten.

-

KPI's zijn beperkt in aantal en hebben een eigenaar: organisaties hebben de neiging veel te veel te meten; vaak is een set van zeven tot acht KPI's meer dan voldoende om een afdeling onder controle te houden. Iedere KPI moet ook een eigenaar hebben die verantwoordelijk is voor de realisatie ervan.

-

De periode waarover de KPI rapporteert moet in lijn zijn met het proces, de KPI zelf is tijdig en accuraat: de frequentie van meten en rapporteren moet in lijn zijn met het gerag van het proces en de invloed van de maatregelen die worden genomen. Als er maatregelen zijn genomen om een proces bij te sturen en je weet dat het twee maanden zal duren voordat ze effectief worden, dan heeft het geen zin om iedere week te vragen hoe de procesprestaties zijn.

-

KPI's zijn realistisch, concreet, haalbaar en beïnvloedbaar: medewerkers zullen zich concentreren op de KPI's die ze realistisch achten. KPI's moeten heldere meetbare en verifieerbare getallen zijn die geen ruimte voor interpretatie overlaten. De afdelingen, teams en medewerkers moeten in staat zijn de KPI's door hun acties te beïnvloeden. Als KPI's buiten de invloedssfeer vallen, leidt dat tot desinteresse of zelfs frustratie.

-

KPI's zijn gebaseerd op een expliciet beschreven formule en databronnen: de berekening van de KPI is voor iedereen transparant en verifieerbaar. De formule waarop de KPI is gebaseerd, wordt duidelijk beschreven. Dat geldt ook voor de databronnen.

-

KPI's leiden tot bijsturing en zijn onderdeel van een gesloten loop: KPI's worden regelmatig beoordeeld. Daar waar sprake is van een afwijking van het doel vindt een analyse plaats. Die analyse moet op zijn beurt weer leiden tot acties om de prestaties te verbeteren. De metingen vinden weer plaats, worden opnieuw beoordeeld, geanalyseerd en bijgestuurd. Ze zijn, kortom deel van de Plan-Do-Check-Act-cyclus. Als die gesloten loop er niet is, leidt het meten uiteindelijk niet tot actie en verliest de KPI zijn zijn.

KPI's moeten meetbaar en verifieerbaar zijn: een KPI moet onder dezelfde omstandigheden een gelijk resultaat opleveren en gebaseerd zijn op gevalideerde data. Indien dit niet het geval is, verliest de organisatie zijn vertrouwen in de KPI's.

Het vaststellen van de KPI's is een precies werk. De bovengenoede eigenschappen moeten worden ingevuld. Draagvlak voor de KPI is van belang en alles soepel laten werken in de praktijk. Je kunt een paar hoofdstappen onderscheiden bij het vaststellen van KPI's:

-

Selecteren van de KPI's: richt zich op de organisatiedoelen en wie er vervolgens wat moet presteren om die doelen te realiseren.

-

Bepalen doelwaarde voor KPI's: afgeleid van de organisatiedoelen, waarbij de doelen elkaar wederzijds uitsluiten om overlap en dubbeltelling te voorkomen en gezamenlijk uitputtend zijn in de zin dat ze samen het hoger gelegen organisatiedoel realiseren.

-

Implementeren KPI's.

Zie ook: KPI's volgens John Maes en Vincent Wiegel (2)

Bron: Succesvol Lean, Vincent Wiegel & John Maes

Bewaren

Laatst aangepast op zondag, 17 november 2019 18:43

Waarde creëren volgens Japke-d. Bouma

Gepubliceerd in

Lean Six Sigma

In haar serie over jeukwoorden laat Japke-d. Bouma ook 'waarde creëren' niet onbesproken. Onder het mom van geen leukere spot dan zelfspot legt ze hieronder uit waar de jeuk vandaan komt:

Maar het snotje bovenop de vuilnisbelt der jeukwoorden is toch wel ‘waarde creëren’. Allereerst dat ‘creëren’. Pure interessantdoenerij voor ‘iets doen’ of ‘iets maken’, hou daar eens mee op. Maar dan ook nog ‘waarde’. Lieve mensen, álles heeft waarde. Als je een drol draait heb je nog waarde gecreëerd. In de economie bestaat zelfs negatieve waarde. Dus iedereen die vanaf nu nog ‘waarde creëren’ zegt, die mag toerisme gaan aanjagen in Emmeloord.

Bron: Dit zijn de ergste jeukwoorden op kantoor

Laatst aangepast op zondag, 17 november 2019 18:42

"Respect voor mensen" binnen Lean volgens Bob Emiliani

Gepubliceerd in

Lean Six Sigma

Lean-goeroe Bob Emiliani betoogt in zijn artikel The Equally Important "Respect for People" principle het niet zonder risico's is om het Lean-principe van continu verbeteren (continuous improvement) eenzijdig toe te passen. 'Eenzijdig' wil in dit verband zeggen, los van het principe 'respect voor de mens' (Respect for people). Binnen het Toyota Productie Systeem ('The Toyota Way') gaan deze twee principes juist 'hand in hand'.

Emiliani geeft aan dat de voorkeur van het management voor continu verbeteren begrijpelijk is gezien de wens van het management de efficiency en productiviteit te verhogen. Toch deze eenzijdige focus niet zonder risico's. Emilani beschrijft in zijn artikel de herkomst en ontwikkeling van het Respect for People-principe. Hieronder een aantal fragmenten:

Toyota’s top-level representation of the “Respect for People” principle consists of two parts: “Respect” and “Teamwork,” and is as follows:

- “RESPECT: We respect others, make every effort to understand each other, take responsibility and do our best to build mutual trust.

- TEAMWORK: We stimulate personal and professional growth, share the opportunities of development and maximize individual and team performance.”

(...)

James Womack, founder and chairman of the Lean Enterprise Institute, recently sent an e-mail note to the Lean community titled “Respect for People”. In it he spoke of this principle in the context of the manager-associate dyad, which is what most people think of when they hear about the “Respect for People” principle. While this is a very important dyad, it is not the only relationship that matters.

The “Respect for People” principle encompasses all key stakeholders: employees, suppliers, customers, investors, and communities. Thus, rather than representing a single dyad, the “Respect for People” principle is a multilateral expression of the need for balanced, mutually respectful relationships, cooperation, and coprosperity with these key stakeholders. So in the context of Lean management, the “Respect for People” principle is anything but trivial to understand.

(...)

Taiichi Ohno, former Executive Vice President of Toyota Motor Corporation, said in the Preface of his 1988 book Toyota Production System: Beyond Large-Scale Production:

“The most important objective of the Toyota System has been to increase production efficiency by consistently and thoroughly eliminating waste. This concept and the equally important respect for humanity that has passed down from the venerable Toyoda Sakichi (1867-1930), founder of the company and master of inventions, to his son Toyoda Kiichiro (1894-1952), Toyota Motor Company’s first president and father of the Japanese passenger car, are the foundations of the Toyota production system.”

(...)

Masaaki Imai, founder and chairman of the Kaizen Institute, made significant efforts to reinforce respect for people, cooperation, etc., in his 1987 book, Kaizen: The Key to Japan’s Competitive Success, and in his popular late-1980s kaizen training seminars.

In 1991 Michael Husar, who was an assembly coordinator at NUMMI, the General Motors-Toyota joint venture in Fremont, California, wrote an internal company paper titled: “Corporate Culture: Toyota’s Secret, Competitive Advantage”. The paper presented in a very concise and efficient way the differences between GM and Toyota corporate culture. It was intended for GM management, who was Husar’s employer at the joint venture, as a way to help promote needed changes in GM’s corporate culture. The paper, based largely on Toyota internal training, contained a section titled: “Respect for the Value of People.” In it, Husar says:

“Toyota believes its growth as a business enterprise comes through the growth of its people. This means to be successful, Toyota must utilize its employees' abilities as effectively as possible, and help each person develop the ability to think and execute the job more effectively Toyota has plants, equipment, and capital resources, but these things do not build cars. Its team members build the cars. Its team members also add value to its products by suggesting ways to improve their work and the production process. Toyota realizes that it is responsible for providing its employees the opportunity to contribute their ideas, as well as their labor.

Toyota also believes that to get the best from its employees, it must respect their competence, and provide them with jobs that use and challenge their abilities. Toyota realizes the value of its people, and wants them to think of the company as a place where everyone can learn from one another, and grow as individuals, rather than just as a place to work.”

Another section titled “Mutual Trust Between Employees and Management” says: “Mutual trust means that management and the employees have confidence in one another. Management and their employees have different jobs and different responsibilities in the company. Mutual trust comes from the belief that everyone is, however, striving for the same purpose...

Toyota realizes this kind of mutual trust is not a given condition between management and the employees. It must be earned through many mutual efforts that create confidence. Toyota values and tries to maintain mutual trust, because it is the foundation for the growth of the company and its employees.”

Bron: The Equally Important "Respect for People" principle, in Real Lean: the Keys to sustaining lean management (2008), Bob Emiliani

Laatst aangepast op zondag, 17 november 2019 18:42

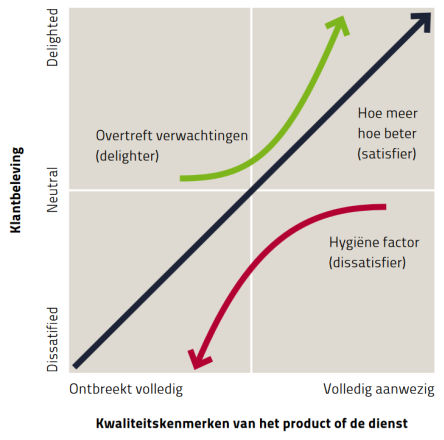

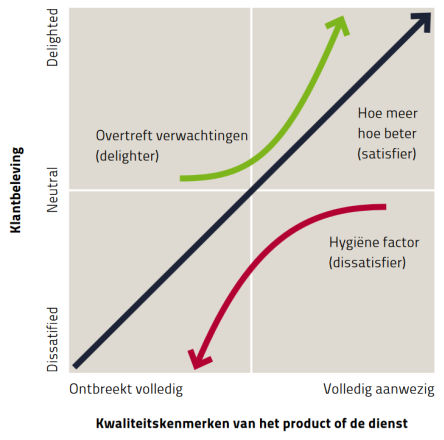

Kano-model volgens Sera Yeramian & Eveline van Westerop

Gepubliceerd in

Lean Six Sigma

In het artikel De binnenkant verbeteren? Naar buiten kijken! geven Sera Yeramian & Evelin van Westerop een korte, duidelijk uitleg van het Kano-model:

Klantbeleving - Het Kano Model

Hoe belangrijk iets is voor een klant, is uit te drukken in het effect op zijn of haar klantbeleving. Aan de basis van dit gedachtengoed staat het Kano model (naar de bedenker van het model Dr. Noriaki Kano in de jaren 80).

In het Kano model wordt onderscheid gemaakt tussen 3 typen kwaliteitskenmerken en het effect op klantbeleving:

1. Dissatisfiers. Dit is een ‘hygiëne factor’. Het is het absolute minimum wat een klant verwacht. Sterker nog: ook deze kenmerken zal een klant niet eens noemen, wanneer je vraagt naar de voice of the customer. Waarom? Het betreft zulke basale kwaliteitseisen, dat het enige wat kan gebeuren is dat een klant ontevreden is als het een keer mis gaat. Bijvoorbeeld: rot fruit in de verpakking, een gemeente die onbereikbaar is en niet reageert op terugbelverzoeken.

2. Satisfiers. Dit zijn kwaliteitskenmerken waarvoor geldt ‘hoe meer hoe beter’. Bijvoorbeeld: een zo kort mogelijke levertijd van een online bestelling, een zo kort mogelijke wachttijd aan de telefoon, zo min mogelijk moeite die het een klant kost om een defect product vernieuwd te krijgen. Er is een lineair verband tussen deze

kwaliteitskenmerken en de klantbeleving: is de levertijd lang, resulteert dat al in een neutrale klantbeleving. Overtreft de levering de maximale levertijd, leidt dat tot grote ontevredenheid bij klanten. De klantbeleving zakt tot een dieptepunt en is zeer moeilijk te herstellen.

3. Delighters. Dit zijn kwaliteitskenmerken die de verwachting van klanten overtreft. Als dit kenmerk ontbreekt, zal de klant niet ontevreden zijn, maar is dit kenmerk aanwezig, dan heeft dat een enorm positief effect op de klantbeleving. Bijvoorbeeld: wifi in het vliegtuig. Nog maar een paar jaar terug zat ‘wifi’ in geen enkele wensen- of eisenlijst van vliegtuigpassagiers. Vandaag is het al bijna een hygiëne factor, die leidt tot ergernis wanneer wifi traag is. Deze kenmerken worden vaak niet door klanten zelf genoemd, wanneer je hen vraagt naar hun wensen of eisen ten aanzien van het product of de dienst. Naarmate klanten gewend raken aan dit kenmerk, zal het langzaam aan geen delighter meer zijn, maar een hygiëne factor.

Bron: De binnenkant verbeteren? Naar buiten kijken!, Sera Yeramian & Evelin van Westerop

Laatst aangepast op zondag, 17 november 2019 18:41

Lean Six Sigma volgens Peter Stoppelenburg

Gepubliceerd in

Lean Six Sigma

In zijn boek High Performance 3.0 omschrijft Peter Stoppelenburg Lean als volgt:

In Lean Six Sigma worden vijf principes onderscheiden:

-

Definieer klantwaarde.

-

Bepaal de waardestroom en elimineer verspilling.

-

Creëer flow.

-

Grondslag is pull.

-

Streef naar perfectie.

(1) Definieer klantwaarde

Definieer de klantwaarde vanuit het standpunt van d eklant (dus niet vanuit financiën, installatie of organisatie): de klant is de persoon of entiteit die de uiteindelijke ontvanger is van het product of de dienst. Een geschikte techniek is de 'Voice of the Customer', die antwoord geeft op de vraag wat de waarde is voor de klant: luister goed naar wat de klant wil en analyseer en structureer vervolgens deze 'Voice of the Customer'-informatie in specifieke eisen en voorwaarden die van belang zijn voor de verdere procesinrichting of -verbetering.

Deze vertaling van klantwensen en -voorwaarden in specifieke eisen heet in 'Lean-Lingo' 'critical-to-quality': dit is dus het operationaliseren van klantwaarden: wat is kritisch voor het functioneren van het product of de service. In dit verband moet er focus zijn om de 'critical-to-quality'-elementen meetbaar te maken.

(2) Bepaal de waardestroom (value stream)

Analyseer de stappen die vereist zijn om een bepaald product of bepaalde dienst te realiseren en elimineer alle onnodige stappen. Een 'waardestroom' bestaat uit alle actviteiten, beginnend bij alle grondstoffen en informatie, die nodig zijn om een product of dienst naar de klant te laten stromen. Het doel is om het integrale proces in kaart te brengen en niet de afzonderlijke componenten, maar het geheel te optimaliseren. Door de huidige situatie in kaart te brengen en te visualiseren, wordt verbeterpotentieel zichtbaar en kan de toekomstige situatie worden ontworpen.

Een veelgebruikt hulpmiddel is de SIPOC-analyse: Supplier, Input, Proces, Output en Customer. SIPOC is een 'hoog niveau'-omschrijving van het proces dat loop van leverancier naar klant. Een ander belangrijk hulpmiddel is de 'brown paper'-methodologie: een gedetailleerde procesbeschrijving om eenvoudig de processtappen te identificeren die waarde brengen.

Lean onderscheid acht vormen van verspilling:

-

Talent: elk geval waarbij geen volledig gebruik wordt gemaakt van de tijd en het talent van medewekers.

-

Overproductie: te veel of te snel produceren.

-

Transport: ieder onnodig transport.

-

Voorraad: alles wat meer is dan het minimaal benodigde om de opdracht uit te voeren.

-

Wachten: tijdverlies door te wachten op onderdelen of totdat de volgende stap in het proces doorlopen kan worden.

-

Overbewerking: meer bewerkingen dan nodig.

-

Correctie: reparaties vanwege slechte kwaliteit of fouten.

-

Beweging: iedere beweging die geen waarde toevoegt.

(3) Creëer flow

Zorg dat het proces van waardecreatie in een zodanige flow komt dat de klant snel en eenvoudig bediend wordt. Flow is de zodanige beweging van een product of dienst door de waardestroom, vanaf het eerste idee tot bij de eindgebruiker, zonder dat die waardestroom gehinderd of beperkt wordt. Een veelgebruikte methodiek in dit verband is 'Value Stream Mapping': gegevens betreffende voorraad, doorlooptijd en dergelijk worden aan de waardestroom toegevoegd om bottlenecks te kunnen identificeren. Een proces met een goede flow kenmerkt zich door:

-

Alleen geplande, minimaal noodzakelijke werkvoorraad aan het begin en eind (dus geen tussenvoorraden).

-

Producten en diensten die het gehele proces zeer snel doorlopen.

-

Een overzicht van welke orders in proces zijn en die zichtbaar maken.

-

Voorspelbaarheid wanneer het product het gehele proces heeft doorlopen.

Om een goede flow te creëren, worden principes als 'takt-tijd' gebruikt: takt is een ander woord voor ritme. In Lean is de takt-tijd het productietempo afgestemd op de consumptie-frequentie van de klant.

Een ander principe is dat men uitgaat van een standaardmanier van werken: processtappen die zich kenmerken door takt-tijd, een vaste werkvolgore en een vooraf bepaalde voorraad en/of hoeveelheid onderhanden werk. Afwijkingen van gestandaardiseerd werk zijn een abnormaliteit, die dus weer een kans bieden op verbetering.

(4) Grondslag is pull

De optimale flow van een proces wordt gedefinieerd op basis van de klantvraag, ofwel 'pull': er i een reactie op een actuele klantvraag, niet op een verwachte vraag. Een productiesysteem wordt geactiveerd door de vraag van de klant, waarbij alle activiteiten stroomopwaarts een signaal krijgen: wat is gebruikt, wat moet worden gemaakt of wat behoeft aanvulling. Activiteiten stroomopwaarts treden dus pas in werking als ze een signaal van stroomafwaarts ontvangen.

(5) Perfectie

Streef naar perfectie door product of dienst en de waardestroom doorlopend te verbeteren. Continu verbeteren is slechts mogelijk door het nemen van beslissingen en het uitvoeren van activiteiten op basis van feiten. Daarbij is een systeem vereist dat helpt om doelstellingen te definiëren, te plannen, uit te voeren en te meten (de zogenaamde 'plan, do, check, act'-cyclus).

Bron: High Performance 3.0, Peter Stoppelenburg

Bewaren

Laatst aangepast op zondag, 17 november 2019 18:40

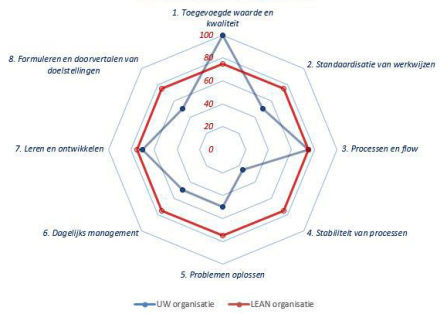

Hoe Lean is jouw organisatie volgens Rijnconsult

Gepubliceerd in

Lean Six Sigma

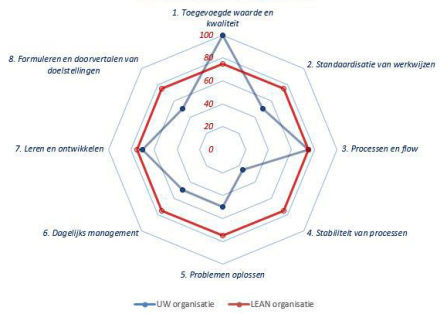

Volgens Rijnconsult is de mate waarin een organisatie 'Lean' is, te meten aan de hand van het scoren van 8 centrale Lean thema's:

-

Toegevoegde waarde en kwaliteit.

-

Standaardisatie van werkwijzen.

-

Processen en flow.

-

Stabiliteit van processen.

-

Problemen oplossen.

-

Dagelijks management.

-

Leren en ontwikkelen.

-

Formuleren en doorvertalen van doelstellingen.

Op de website van Rijnconsult kun je een vragenlijst met 20 vragen invulen om de acht thema's te scoren.

Bron: Hoe Lean is uw organisatie?

Laatst aangepast op zondag, 17 november 2019 18:37

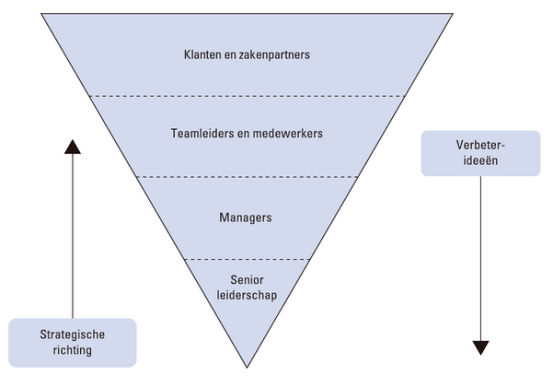

De omgekeerde piramide van Bell & Orzen

Gepubliceerd in

Lean Six Sigma

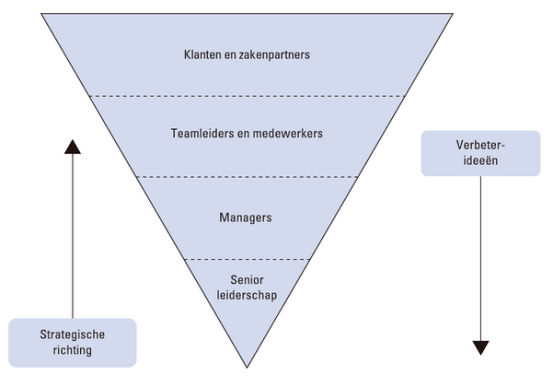

In het boek Lean IT beschrijft Jan Heunks de omgekeerde bestuurlijke piramide van Bell & Orzen (zie Lean IT - Enabling and Sustaining Your Lean Transformation):

Sommige organisaties besturen te vaak op een hiërarchische, topdown-manier met de leiding aan de top van de hiërarchie die alleen opdrachten naar beneden geeft. Lean IT keert dit om. ... Bovenaan staan de klanten en zakenpartners, omdat zij waarde definiëren en vraaggestuurde signalen creëren die de trigger zijn voor uit te voeren werkzaamheden. Een trigger kan worden beschouwd als de gebeurtenis of de aanleiding ... die de aanzet vormt om een proces in gang te zetten. Vervolgens komen de medewerkers die het meest frequent communiceren met klanten, leveranciers en partners.

Bron: Lean IT, Jan Heunks

Laatst aangepast op zondag, 17 november 2019 18:37

|

Lean Six Sigma

Lean Six Sigma