Een Control Chart (regelkaart) is een grafisch hulpmiddel om de procesprestaties in chronologische volgorde weergegeven. Walter Shewhart ontwikkelde in de jaren twintig van de vorige eeuw de Control Chart als hulpmiddel voor het identificeren van variatie.

Ieder proces heeft variatie. Deze variatie wordt veroorzaakt door een groot aantal factoren die alleen individueel variëren. Het gevolg hiervan is dat een bepaalde mate van spreiding wordt veroorzaakt door toeval. Dit wordt de normale variatie (common cause variation) genoemd. Naast de normale variatie bestaat de abnormale variatie (special cause variation).

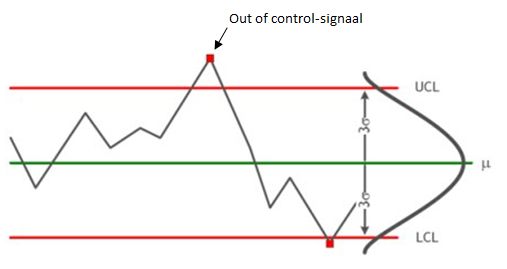

Om onderscheid te maken tussen normale en abnormale variatie worden in de Control Chart zogenaamde regelgrenzen (controlegrenzen, Control Limits) getekend. Control Limits zijn horizontale lijnen die meestal plus en min 3 sigma van het gemiddelde afliggen. Hierdoor komen punten die buiten deze lijn liggen maar in 99,7% van de gevallen voor. Wanneer een datapunt buiten de controllimiet komt, is dit een signaal dat er iets bijzonders aan de hand is.

De regelkaart is eigenlijk niets anders dan een Run Chart met het gemiddelde en ook een Upper Control Limit (UCL) en een Lower Control Limit (LCL). De UCL en LCL geven het natuurlijke bereik aan van de procesresultaten.

Control limits moeten niet worden verward met specificatielimieten (Specfication limits). Specification Limits zijn lijnen die de eisen van de klant weergeven.

![]()

Alleen aan de hand van regelkaarten kun je variatie identificeren en begrijpen.

Walter Shewhart vond dat bedrijven te veel tijd verspilden doordat ze de soorten variatie door elkaar haalden en de verkeerde actie ondernamen. Dus ontwikkelde hij in de jaren twintig van de vorige eeuw de regelkaart. Shewhart had voor ogen dat het met de regelkaart eenvoudiger zou zijn om variatie te identificeren. Hij wist dat zijn regelkaart een runchart zou moeten zijn van het gemiddelde en ook de upper en lower control limits (UCL en LCL). Deze upper en lower control limits laten het natuurlijke bereik zien van de procesresultaten, maar hij wist niet zeker waar hij deze control limits moest zetten.

Shewhart voerde duizenden experimenten uit om de beste positie van de control limits te ontdekken. Hij vond uit dat de beste positie was op plus en min drie standaarddeviatie van het gemiddelde. ... [Één] standaarddeviatie geeft het gemiddelde verschil weer tussen het procesresultaat en het gemiddelde van alle procesresultaten. Het meet variatie. En op plus één en min één standaarddeviatie van het gemiddelde zul je ongeveer tweederde van de totale resultaten terugvinden. Op plus en min twee standaarddeviatie zul je ongeveer 95 procent van de resultaten gedekt hebben en als de control limits op plus en min drie standaarddeviatie gezet worden, zal 99,73 van de gegevens hier binnen vallen. (...) Shewart koos ervoor om de control limits op deze punten te plaatsen omdat ze hier het effectiefst zijn bij het maken van onderscheid tussen natuurlijke en speciale oorzaak variatie.

In de loop van de tijd hebben vele andere statistici de experimenten van Shewhart overgedaan en ze hebben geconcludeerd dat hij de limieten precies op de juiste plek heeft gezet.

De begrippen natuurlijke variatie (common-cause variation) en speciale oorzaak variatie (special cause variation) gaan over de vraag of een gemeten procesprestatie beschouwd kan worden als 'verwacht' gedrag voor het proces of dat er iets bijzonders aan de hand is.

![]()

Common-cause variation komt voort uit de normale werking van het proces en is gebaseerd op het ontwerp van het proces, procesactiviteiten, materialen en andere procesparameters. We noemen deze variatie ook wel ruis.

Valt een datapunt echter buiten de control limits, dan is er iets bijzonders gebeurd in het proces. Met andere woorden, iets ongewoons heeft ervoor gezorgd dat het proces onbeheersbaar is. Dit noemen we special cause variation. Dit zegt: 'De waarschijnlijkheid dat een procesmeting zo ver van het gemiddelde ligt, is op basis van het gedrag van het proces tot op dat moment minder dan 0,3 procent.' Het voorkomen van een meting met zo'n lage waarschijnlijkheid suggereert dat er speciale omstandigheden waren die het proces hebben beïnvloed. Deze eenvoudige, kwantitatieve benadering met behulp van waarschijnlijkheid vormt de essentie van alle regelkaarten.

De control chart is een belangrijk onderdeel van Statistical Process Control (SPC). SPC is een hulpmiddel voor het monitoren, beheersen en verbeteren van procesprestaties, door (de oorzaak van) variatie te bestuderen. Door het begrijpen van natuurlijke, willekeurige variatie (ruis), voorkom je dat je onnodig gaat ingrijpen in het proces. Alleen special cause variation ga je op zoek naar een aanwijsbare oorzaak en implementeer je - nadat je de hoofdoorzaak hebt gevonden - correctieve actie(s). Anders gezegd: alleen bij out-of-control signalen begin je een onderzoek naar de hoofdoorzaak en implementeer je mogelijk een correctie-actie.

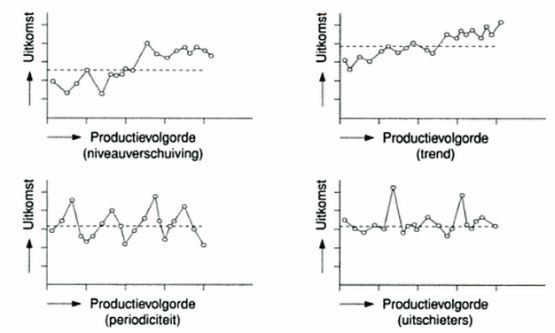

Naast het beoordelen van de stabiliteit van een proces, kan een regelkaart ook gebruikt worden voor het signaleren van trends en patronen in de procesprestaties.

-

Niveauverschuiving: plotselinge wijziging van de procesligging, bijvoorbeeld als gevolg van ander grondstof- of materiaalverbruik of een wijziging in andere procesparameters. Een niveauverschuiving herken je aan een eenmalige verschuiving van het steekproefgemiddelde. In de grafiek zie je dit terug omdat grafiekpunten aan een kant van de middenlijn staan, hetgeen suggereert dat het proces een permanente sprong heeft ondergaan en betekent dat het zinvol kan zijn nieuwe control limits te berekenen voor het verschoven proces.

-

Trend: geleidelijke verandering van het procesniveau, bijvoorbeeld door slijtage van gereedschappen. Een trend is te signaleren via een (voortdurende) verschuiving van het steekproefgemiddelde. Een constante stijging of daling in een reeks grafiekpunten (zeven of meer opeenvolgende punten in dezelfde richting) wijst op een speciale oorzaak met een gradueel, cumulatief effect.

-

Periodiciteit/cyclus: regelmatig optredende fluctuatie in meetuitkomsten van achtereenvolgens vervaardigde producten. De grafiekpunten vertonen dezelfde patroonwijzigingen (bijvoorbeeld stijging of daling) over gelijke tijdsperioden. Dit duidt op een speciale oorzaak met een cyclisch, repetiteitf effect. Periodiciteit is door middel van een steekproefcontrole moeilijk vast te stellen. Een voorwaarde is dat de frequentie waarmee steekproeven worden genomen, ongelijk is aan de frequentie van de verstoring. .

-

Uitschieter: uitkomst die extreem is. Bijvoorbeeld als gevolg van een incidentele onoplettendheid of een plotseling optredend en snel ontdekt technisch mankement. Sporadisch voorkomende uitschieters zijn nauwelijks met behulp van steekproefcontroles te signaleren.

Moraal van het verhaal is dat je met behulp van een control chart visueel kunt controleren of er speciale oorzaken zijn die inwerken op het proceskenmerk dat je in kaart brengt. Wanneer sprake is van een stabiel en voorspelbaar proces vormen de grafiekpunten geen speciaal patroon en liggen ze binnen de bovensten en onderste controlelimieten. Wanneer er een of meer grafiekpunten buiten de controlelimieten ligt, is dit een waarschuwing dat een speciale oorzaak het proces beïnvloedt en is nader onderzoek vereist.

Zie ook: LSS: Control chart (regelkaart) 2/2,

Bron: Lean Six Sigma voor dummies, John Morgan, Martin Brenig-Jones, Six Sigma voor Dummies, Craig Gygi, Neil DeCarlo en Bruce Williams en Kwaliteitsmanagement in beweging, J.D. van der Bij, Manda Broekhuis en J.F.B. Gieskes