Gepubliceerd in

Citaten: leiderschap

No vision is worth the paper it's printed on unless it is communicated constantly and reinforced with rewards.

Jack Welch

Laatst aangepast op zondag, 06 oktober 2013 06:38

LSS: Quality Function Deployment (QFD)

Gepubliceerd in

Lean Six Sigma

Binnen Design for Lean Six Sigma is de Quality Function Deployment (QFD) een belangrijk instrument om bij het vormgeven van producten en processen optimaal rekening te houden met de eisen en wensen van de klant.

QFD is een gestructureerde methode om systematisch de klantwensen te identificeren en te kwalificeren en ze te vertalen in kritische parameters. 'Kritisch' in de zin dat je op basis van de klanteisen en -wensen scoort welke functie-eisen van processen of producten hier de meeste invloed op hebben. Door het fasegewijs inventariseren van klanteneisen en -wensen en deze in de vorm van matrices achtereenvolgens te vertalen naar producteigenschappen en procesinstellingen, wordt een procesgang verkregen die producten en diensten voortbrengt die maximale klanttevredenheid realiseren.

QFD werd het eerst in de jaren '60 in Japan ontwikkeld door Yoji Akao en Shigeru Mizuno als een kwaliteitssysteem. QFD werd gericht op het leveren van producten en diensten waarbij men de 'stem van de klant' door het product- of dienstontwikkelingsproces zou moeten kunnen horen. Akao en Mizuno ontwikkelden QFD tot een uitvoerig systeem om kwaliteit en klanttevredenheid in nieuwe producten en diensten te verzekeren. Ze wilden een methode van kwaliteitsverzekering ontwikkelen die klanttevredenheid in een product zou ontwerpen voordat het werd gemaakt. Eerdere kwaliteitsbeheersingsmethodes werden hoofdzakelijk gericht op het repareren van een probleem tijdens of na productie.

Rudolph Eggert legt in onderstaand citaat uit waar de naam 'Quality Function Deployment' vandaan komt:

Elke afdeling draagt bij aan de kwaliteit van het product en is daarom medeverantwoordelijk. (...) [I]edereen binnen het bedrijf is verantwoordelijk voor de kwaliteit? Hoe kan de verantwoordelijkheid voor zoiets als kwaliteit toegewezen (Engels: deploy) worden aan het hele bedrijf? Het is onzinnig om elke afdeling kwaliteitsafdeling te noemen. (...) Moeten eigenlijk niet alle afdelingen bezig zijn met kwaliteit?

Quality Function Deployment (QFD) is een methode die in teamverband gebruikt wordt om de wensen van de klanten zorgvuldig te integreren in alle activiteiten van het bedrijf. Daarbij wordt op grote schaal gebruik gemaakt van de expertise van de groepsleden. De methode maakt gebruik van gerichte discussiegroepen om systematisch de kwaliteit van een product, een onderdeel, een proces en de productie ervan te bepalen. (...) Omdat vertegenwoordigers uit alle hoeken van het bedrijf betrokken zijn bij het beslisproces, wordt met deze methode een hoge mate van consensus bereikt, wat uiteindelijk resulteert in kwalitatief hoogwaardige producten. Met andere woorden, de kwaliteit zoals die door de klant gedefinieerd is, wordt gerelateerd aan alle andere functies binnen het bedrijf.

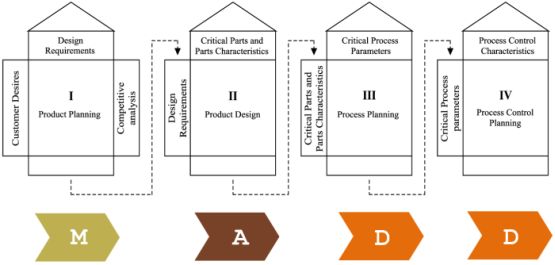

In hoofdlijnen bestaat het QFD-proces uit de volgende stappen:

-

Product Planning.

-

Product Design.

-

Process Planning.

-

Process Control Planning.

Arend Oosterhoorn beschrijft gedetailleerd een stappenplan voor het opstellen van een QFD:

(01) Formeer een breed samengesteld team, met daarin zowel kenners van het product en het productieproces als van marketing- en verkoopdisciplines

(02) Formuleer het doel van het proces vanuit klantperspectief

(03) Inventariseer de eisen en wensen van klanten

(04) Bepaal voor alle klanteisen en -wensen de relatieve belangrijkheid op een schaal van 1 (niet zo belangrijk) tot 5 (erg belangrijk).

(05) Ga na hoe de klanten denken over het product en geef dat weer op een schaal van 1 (zeer ontevreden) tot 5 (zeer tevreden). Verbind deze punten door een lijn; zo ontstaat een 'tevredenheidsprofiel'.

(06) Kies één of meer concurrent(en) en bepaal daarvan ook het tevredenheidsprofiel

(07) Stel nu, vooral op basis van de kennis van productmensen, het gehele spectrum van (meetbare) eigenschappen van het product op.

(08) Bepaal van deze producteigenschappen of het te maximaliseren, te minimaliseren of nominale eigenschappen zijn.

(09) Ze klanteisen en -wensen, belangrijkheidsscore , producteigenschappen, optimalisatierichting en tevredenheidsinschatting in een matrix.

(10) Koppel nu de klanteisen en -wensen aan de producteigenschappen, gebruikmakend van de daarvoor beschikbare symbolen. De matrix hoeft niet helemaal vol te worden.

(11) Bepaal welke producteigenschappen elkaar beïnvloeden (een toename van de ene eigenschap leidt tot een toename van de waarde van een andere eigenschap).

(12) Vul nu onder in de matrix de specificaties aan voor de genoemde eigenschappen (in meetbare eenheden)

(13) Vergelijk de specificaties met die van de concurrerende producten die ook bij de tevredenheidsmeting werden gebruikt.

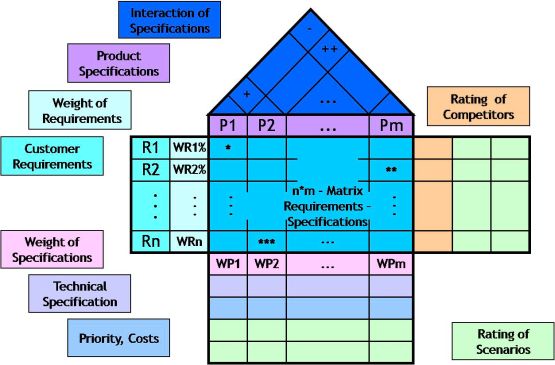

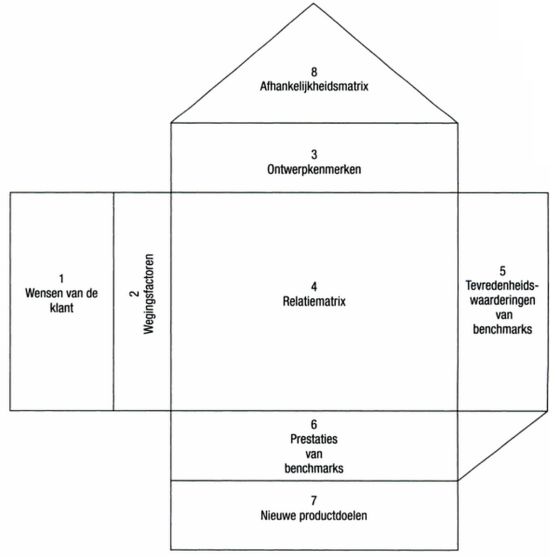

Het opstellen van een QFD resulteert in een gegevensmatrix, waarbij de vorm vaak verschilt, maar waarin altijd de vorm van een huis te herkennen is. Een QFD wordt daarom ook wel 'House of Quality' (HoQ) genoemd. Binnen het huis zijn acht kamers te onderscheiden:

-

Wensen van de klant (kamer 1): wensen van de klant - de voice of the customer - samenvatten als rijen in de eerste kolom.

-

Wegingsfactoren (kamer 2): naast de kolom met eisen wordt een kolom gevuld met wegingsfactoren. Met behulp van waarden tussen 0,0 en 1,0 wordt aangegeven hoe belangrijk de klant elke wens waardeert met betrekking tot de andere wensen. De som van de wegingsfactoren moet uiteraard precies 1 zijn.

-

Ontwerpkenmerken (kamer 3): naast de bovenste rij, onder de driehoek die het dak voorstelt, wordt een lijst gemaakt met kwantitatieve parameters en de bijbehorende eenheden die gebruikt worden als indicator voor de prestatie of performance van een product. Een ontwerpkenmerk kan gebruikt worden om de mate van tevredenheid van klanten met betrekking tot de wensen te kwantificeren.

-

Relatiematrix (kamer 4): de cel op het kruispunt van rijen en een kolom wordt gebruikt om de relatie tussen een wens van de klant en een ontwerpkenmerk aan te geven. Elke cel krijgt zes waarderingen voor drie correlatiewaarden: 1 (weinig), 3 (gemiddeld), of 9 (hoog) voor een postieve correlatie en -1, -3 of -9 voor een negatieve correlatie. Als er geen waarneembare correlatie is, wordt de cel niet ingevuld.

-

Tevredenheidswaarderingen van benchmarks (kamer 5): rechts van de correlatiematrix wordt een lijst met concurrerende producten geplaatst die als benchmarks gebruikt worden.

-

Prestaties van benchmarks (kamer 6): onder de correlatiematrix worden de prestaties van elk benchmarkproduct genoteerd, in de juiste eenheden die horen bij de verschillende ontwerpkenmerken.

-

Nieuwe productdoelen (kamer 7): onder de statistische gegevens over de prestaties, in de kelder, worden de prestatiedoelen of gewenste doelstellingen voor het nieuwe product geplaatst.

-

Correlatie of afhankelijkheidsmatrix (kamer 8): het driehoekige dak van het House of Quality dat de correlatiematrix wordt genoemd, is een matrix met waarden voor de geschatte mate van afhankelijkheid, of interactie, tussen ontwerpkenmerken. Bij een positieve afhankelijkheid worden positieve waarderingscijfers gegeven (1, 3 of 9) en bij een negatieve afhankelijkheid negatieve (-1, -3 of -9). Ontwerpkenmerken die niet afhankelijk zijn, kunnen afzonderlijk geoptimaliseerd worden zonder dat ander ontwerpkenmerken daardoor beïnvloed worden. Als kenmerken een negatieve correlatie hebben, wil dat zeggen dat daarvoor compromissen gesloten moeten worden. Met andere woorden, een verbetering van het ene kenmerk betekent een verslechtering van het andere.

Willem Jan van der Veldt geeft in zijn boek "Van Plato naar Pluto" de onderstaande beschrijving van QFD:

QFD is een methode om in een product optimaal tegemoet te komen aan de eisen en wensen van de klant. In een proces van verdergaande detaillering wordt met behulp van matrices elke eis en wens van de klant omgezet in specifieke acties. De matrices en daarmee ook de acties hebben betrekking op het product als geheel, op de onderdelen ervan, op het productieproces en op de productieactiviteiten.

In het QFD-proces worden conflicterende eisen gesignaleerd en wordt de mate van voldoen aan de klanteneisen vergeleken met de prestaties van de concurrenten. Door middel van wegingen worden beslissingen over de te nemen acties onderbouwd en genomen. QFD komt het best tot zijn recht als alle disciplines in een organisatie er hun bijdrage aan leveren. Hoewel QFD in eerste instantie bedoeld is voor het ontwikkelen van nieuwe producten, kan het ook heel goed gebruikt worden voor het verbeteren van bestaande goederen en diensten.

Bron:

Laatst aangepast op vrijdag, 22 december 2017 20:59

LSS: Checklist Project Charter van een DMIAC-project

Gepubliceerd in

Lean Six Sigma

Binnen Lean Six Sigma is de Project Charter hét instrument voor managen van een DMAIC-project. De onderstaande checklist is bruikbaar als hulpmiddel bij het opstellen van een Project Charter. Door de Project Charter te scoren op 26 aspecten op basis van een 5-puntsschaal, ontstaat een eindscore die aangeeft of er nog werk aan de winkel is.

5-puntsschaal

1 helemaal niet

2 in beperkte mate

3 een beetje

4 in hoge mate

5 in zeer hoge mate

Businesscase

01 Project Charter is het resultaat van een planningsproces voor systematische verbetering.

02 Impact/baten voor de business zijn duidelijk (link met bedrijfsdoelen).

03 Relatie met de klant is duidelijk en sterk.

04 Het is duidelijk wat het management verwacht in termen van financiële baten.

Probleembeschrijving

05 Project Charter is gericht op de behoefte aan (substantiële) verbetering.

06 Probleembeschrijving is gericht op een specifiek bedrijfsproces/-activiteit.

07 Het is duidelijk dat verandering nodig is om de verbetering te realiseren.

08 Probleem is expliciet gedefinieerd.

Doel

09 De belangrijkste invloedfactor ('unbeatable primaire metric') is gedefinieerd.

10 Secundaire metric is geselecteerd om suboptimalisatie te voorkomen

11 Metrics zijn SMART gedefnieerd.

12 Benchmarkniveaus en -doelen zijn vastgesteld voor de primaire metric

13 Project sponsor is benoemd en verantwoordelijk voor projectsucces.

14 Metingen zullen voldoende data opleveren om te analyseren en conclusies te trekken

Scope

15 Het begin- en eindpunt van het te verbeteren proces is duidelijk.

16 Er is expliciet aangegeven wat eventueel buiten de scope valt.

17 Beperkingen ten aanzien van geld en andere middelen zijn gespecificeerd.

Team

18 Teamleden zijn benoemd

19 Kritische vaardigheden/behoeften zijn geïdentificeerd en benaderd.

20 Teamleden hebben voldoende tijd om mee te doen aan het project.

21 Communicatie en team meetings zijn gedefinieerd.

Projectplan

22 Project kan redelijkerwijs binnen 6-9 maanden worden afgerond.

23 Mijlpalen zijn geïdentificeerd en goedgekeurd door de Sponsor.

24 In overleg met de Sponsor is een een duidelijke einddatum vastgesteld.

Projectmanagement

25 Een voorlopige Gantt-diagram is opgesteld.

26 Managers hebben ingestemd met het tijdschema en de benodigde middelen.

> 95 punten: Gefeliciteerd, je hebt een goede Project Charter opgesteld.

61-95 punten: Goed op weg, maar het moet allemaal nog wat 'strakker'

< 61 punten: Help; denk er nog eens goed over na of je het project in de huidige vorm wilt voortzetten.

Laatst aangepast op maandag, 02 december 2013 18:16

Praktische problemen volgens Popper

Gepubliceerd in

Citaten: omdenken

Thus problems, even practical problems, are always theoretical. Theories, on the other hand, can only be understood as tentative solutions of problems, and in relation to problem situaties.

K.R. Popper

Laatst aangepast op vrijdag, 11 oktober 2013 06:01

Gepubliceerd in

Citaten: leiderschap

Innovation comes form the producer - not from the customer.

W.E. Deming

Laatst aangepast op zondag, 06 oktober 2013 06:35

Waarde toevoegen volgens James P. Womack

Gepubliceerd in

Citaten: kwaliteit

The purpose of any activity must be to provide value to someone else. That is the justification for a human organization. Whether it's a government or a school, or a company.

James P. Womack

Laatst aangepast op maandag, 02 juni 2014 20:07

Gepubliceerd in

Lean Six Sigma

Volgens Marcel van Assen is Lean meer is dan het toepassen van een verzameling verbetertechnieken

Lean is niet zo eenvoudig in te voeren of te kopiëren als vaak wordt gedacht. Spear & Bowen (1999) concluderen in hun befaamde artikel Decoding the DNA of the Toyota Production System dat het voor organisaties erg

lastig is om het TPS-systeem van Toyota succesvol te kopiëren en in te voeren; de valkuil is steeds dat het management Lean ziet als een gereedschapskist met verbetertechnieken om (snel) besparingen te realiseren. Binnen Toyota is Lean een manier van (bedrijfs)leven geworden, iets wat voor de meeste organisaties eerst een flinke paradigmaverandering vereist.

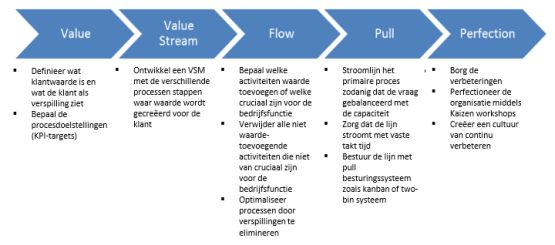

Het voornaamste doel van Lean is klantwaarde leveren door een proces waarin zich geen verspilling bevindt. Lean als verbeterproces biedt een eenvoudige integrale verbeteraanpak waarin het leveren van de juiste klantwaarde centraal staat. De aanpak bestaat volgens uit vijf stappen. Door Van Assen het VVFPP-model genoemd. Hij beschrijft de stappen als volgt:

(1) Value (Bepaal klantwaarde).

Bepaal de stuwende krachten om waarde te creëren, ofwel bepaal wat precies klantwaarde is en onderzoek de wensen en eisen van de klanten. De evaluatie van zogenaamde waardestuwende factoren moet plaatsvinden vanuit het perspectief van interne en externe afnemers. Klantwaarde wordt uitgedrukt in termen van de mate waarin een product of dienst voldoet aan de klantenbehoeften tegen een specifieke prijs en op een bepaald moment. Door het nauwkeurig analyseren wat waarde voor de klant betekent, leert de organisatie ook wat de klant als verspilling zal beschouwen. Deze kennis geeft input voor de doelstelling van analyse en optimalisatie van de waardestroom.

(2) Value stream (Bepaal de waardestroom, ofwel analyseer de volgorde van activiteit en die wel/geen waarde toevoegen).

Waarde wordt aan klanten geleverd via de waardestroom dat in het ideale geval geen enkele verspilling kent (en dus geen enkele niet-waardetoevoegende activiteit bevat). In deze stap wordt per productfamilie een zogenaamde value stream map ontwikkeld van de huidige situatie én van de ideale, toekomstige situatie.

(3) Flow (Zorg dat de activiteiten doorstromen, ofwel zorg voor een lopendebandachtige productie: maak dat goederen en diensten door de processen stromen).

Aanvullende acties tot verbetering zijn erop gericht om de activiteiten in de waardestroom te laten vloeien. Doorstroom is de ongestoorde beweging van een product of dienst door het systeem naar de klant. Belangrijke hindernissen voor het bereiken van doorstroming zijn wachtrijen, batchproductie en transport. Deze buffers vertragen de tijd vanaf het moment van aanvang van productie of van de dienstverlening tot de oplevering. Voorraadbuffers leggen ook geld vast dat elders in de organisatie effectiever kan worden gebruikt en ze verdoezelen vaak de effecten van systeemstoringen en andersoortige verspilling. In deze stap zorgt men ervoor dat de processen dermate zijn geoptimaliseerd dat het werk (bijna) zonder besturing door het systeem stroomt.

(4) Pull (Laat de klant producten of diensten door het proces trekken).

Synchroniseer de productie met de werkelijke vraag van de klant. Producten moeten door het systeem worden getrokken op basis van de werkelijke vraag van de klant. De waardestroom moet reactief worden gemaakt om het product of de dienst alleen te leveren als de klant het nodig heeft, niet eerder of later. De besturing is verder niet groter of complexer dan strikt noodzakelijk. De meest bekende pullbesturingsmethoden zijn het kanban systeem en het two-bin systeem.

(5) Perfection (Optimaliseer het systeem voortdurend).

Streef naar perfectie door processen voortdurend te verbeteren met behulp van kaizen-events en zorg voor orde en netheid (Good Housekeeping met behulp van de 5S-methode). Het is duidelijk dat Lean klantwaarde en de processen (de waardestroom) als aangrijpingspunten gebruikt, waarbij klantwaarde wordt gerealiseerd door de processen zodanig in te richten dat zij eenvoudig en voorspelbaar zijn, maximale kwaliteit leveren en waarde toevoegen, en dat zij niet sterk variëren, fouten verbergen of suboptimaal zijn. De manier om processen te analyseren is aan de hand van value stream maps waarin de huidige situatie in kaart wordt gebracht (current state) met daarin alle processen, de stroom van producten of diensten en de informatiestromen met daarin onder andere de belangrijkste prestatie-indicatoren zoals de gerealiseerde bewerkingstijd, doorlooptijd, bezetting, en first-time-right indicatoren. De gewenste situatie wordt gedefinieerd vanuit de criteria van waarde toevoeging, voorspelbaarheid, maximale kwaliteit en zero waste (geen verspilling).

Bron: Operational Exellence (OpX) & Lean Six Sigma, Marcel van Assen

Laatst aangepast op maandag, 01 januari 2018 13:06

Het gelijk van Jim Barksdale

Gepubliceerd in

Citaten: dromen, durven doen

If we have data, let’s look at data. If all we have are opinions, let’s go with mine.

Jim Barksdale

Laatst aangepast op zondag, 06 oktober 2013 06:34

Procesmodellen volgens Procesje

Gepubliceerd in

Management

Laatst aangepast op zondag, 27 september 2020 18:32

Gepubliceerd in

Citaten: omdenken

Een aandoening, die lijding is, houdt op een lijding te zijn, zodra wij er ons een heldere en duidelijke voorstelling van vormen.

Spinoza

Laatst aangepast op maandag, 07 oktober 2013 10:24

|

![]()