Continu verbeteren met Marcel van Assen

Gepubliceerd in

Lean Six Sigma

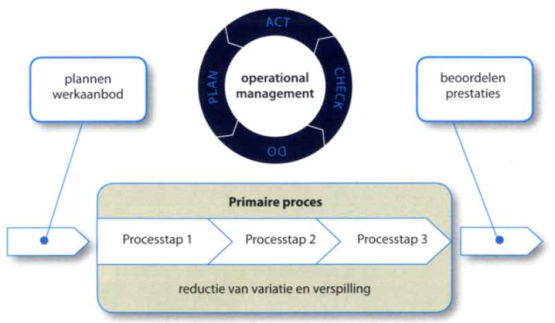

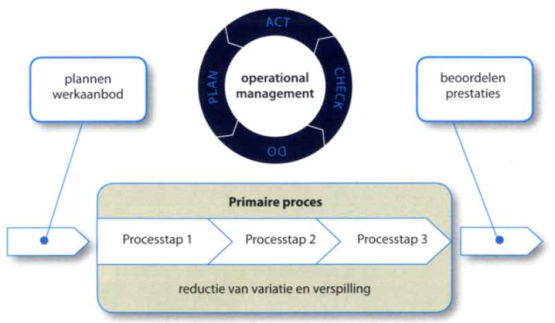

In het artikel Operational excellence verlangt continu verbeteren beschrijven Joes Wigma, Roel Notermans en Marcel van Assen hoe het sturen op de operatie en continu verbeteren met elkaar verbonden zijn op basis van een (vereenvoudigd) procesmodel:

Het beheersen van een proces kan door input, proces en output te meten. Meten aan de inputzijde maakt vroegtijdig ingrijpen mogelijk wanneer zich afwijkingen ten opzichte van de gestelde norm voordoen. Dit heet ook wel feed forward. Door real time te meten, kan bij afwijkingen ten opzichte van de gestelde norm nog tijdens het proces worden bijgestuurd. Tot slot kan door meten achteraf gecheckt worden of aan de gestelde doelen is voldaan. Dit heet ook wel feed back.

Vertaalslag

Hierna volgend de belangrijkste elementen van operationeel management.

-

Operationele doelen. Vanuit de strategische doelen moet een organisatie de vertaalslag maken naar de operationele doelen voor het betreffende proces. Deze doelen zijn vertaald in meetbare indicatoren (Key Performance Indicators, KPI's) die helder zijn voor en beïnvloedbaar zijn door de betrokkenen in het proces. ... Probeer maximaal 5 tot 7 KPI's te definiëren en werk aan de verbetering van niet meer dan een of twee tegelijk.

-

Vooraf en achteraf meten. Het meten van de input van een proces is een belangrijk en vaak sterk onderschat deel van de operationeel managementcyclus. Zo kan een organisatie tijdig bijsturen om de uiteindelijke klant op tijd goede kwaliteit te leveren. Aan inputzijde moet in ieder geval de hoeveelheid werk (werkvoorraad) en de kwaliteit van het aangeleverde materiaal gemeten worden. Daarnaast moet een organisatie beoordelen in hoeverre zij gestelde doelen ook realiseert. Deze informatie vormt de belangrijkste input voor de verbetercyclus (...).

-

Plan-do-check-act (verbeteren langs de Deming-cirkel). De vergelijking tussen doel en realisatie is in feite het uitvoeren van de plan-do-check-act-cyclus. Veel bedrijven doorlopen deze cyclus wel, maar lang niet alle geven ook gevolg aan de uitkomsten van de evaluatie in een actieplan. En juist deze laatste stap - als organisatie bepalen welke verbeteringen doorgevoerd moetn worden om de doelen wel te halen - is zo belangrijk; in de literatuur ook veel besproken aan de hand van kaizen events (Japans voor 'veranderen naar beter' of 'verbetering'). (...).

[Volgens Wigma, Notermans en Van Assen zijn er drie soorten bijeenkomsten nodig voor het vertalen van de methodiek van operationeel management naar de praktijk]. Twee voor het sturen op de operatie (dagoverleg en weekoverleg) en een derde voor het uitwerken van mogelijke verbeteringen (verbeterbijeenkomsten).

Het dagoverleg is gericht op het bijsturen van het operationele proces en het inventariseren van kleine direct uitvoerbare verbeteringen. Het weekoverleg is bedoeld voor het identificeren van mogelijke grotere verbeteringen aan de hand van evaluatie van KPI's. Zowel het dag- als het weekoverleg is gericht op het realiseren van operationele doelen. Het is van belang dat de teamleider en medewerkers deze doelen begrijpen, kunnen beïnvloeden en dat hun prestaties op deze doelen zichtbaar zijn. Hiervoor gebruikt men veelal een glass wall op een voor de afdeling centrale plek. Deze glass wall bevat de KPI's, maar ook zaken als een skill matrix (wie kan wat op welk niveau), een opleidingsplan en verbeteracties met verantwoordelijke, datum ingediend en datum gereed. Bovendien is zo'n glass wall te gebruiken voor het presenteren van de afdelingsresultaten aan andere geïnteresseerden en versterkt deze de betrokkenheid en het teamgevoel.

Verbeterbijeenkomsten zijn bedoeld om mogelijke verbeteringen ook uit te werken en in te voeren. Alle verbetervoorstellen moeten gericht zijn op een verbetering van doelen (KPI's) die op het wandbord staan en besproken worden in het weekoverleg.

Bron: Operational excellence verlangt continu verbeteren, Joes Wigma, Roel Notermans en Marcel van Assen; in: In INL, nummer 4/5 - 2008

Laatst aangepast op zaterdag, 14 juli 2018 15:19

Stroomdiagram volgens Arend Oosterhoorn

Gepubliceerd in

Lean Six Sigma

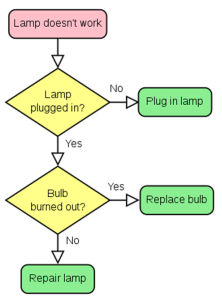

In het boek 111 instrumenten voor kwaliteitsverbetering - Ingedeeld volgens de Six Sigma-verbetercyclus beschrijft Arend Oosterhoorn het instrument van het stroomdiagram:

Doel

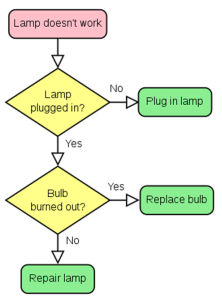

Het stroomdiagram is een instrument voor het helder weergeven van het verloop van een proces.

Werking

Door via grafische symbolen de stroom van activiteiten in een proces weer te geven, wordt een helder beeld verkregen van het verloop van een proces. Daarbij wordt gebruik gemaakt van gestandaardiseerde symbolen.

- Terminal: symboliseert het begin en het einde van het proces.

- Proces: geeft de activiteiten in het proces weer. In dit symbool staat dus altijd een werkwoord.

- Beslissing: bevat dus altijd een vraag. Afhankelijk van het antwoord, dat meestal op de uitgaande lijnen wordt weergegeven, gaat het proces verder.

- Input/output: geeft aan wat het proces binnenkomt en wat het proces verlaat. In de meeste gevallen start een proces als er een document of een product binnenkomt, dus na het startsymbool volgt meestal een input/output-symbool.

- Parameter: lijst van te controleren parameters bij bijvoorbeeld controles in het proces.

- Document: aangegeven wordt welk document in een proces wordt gebruikt (bijv. een werkinstructie) of welk document het proces verlaat (bijv. een offerte). De richting van de pijlen geeft aan of het document wordt gebruikt (van het documentsymbool naar het processymbool) of dat het document in het proces wordt gegenereerd (van het processymbool naar het documentsymbool).

(...)

Aanpak

(1) Bepaal welk proces in kaart moet worden gebracht.

(2) Bepaal de grenzen van het proces; alles wat het proces in komt is invoer, alles wat het proces verlaat is uitvoer.

(3) Start het tekenen van het stroomdiagram met het terminalsymbool met daarin de tekst 'start'.

(4) Teken daar rechtsonder het input/output-symbool waarin wordt aangegeven wat het proces binnenkomt en als 'trigger' werkt om het proces te starten.

(5) Teken nu de eerste activiteit in het processymbool, verbind dit via een lijn met het startsymbool en teken de lijn vanaf het input/output-symbool naar deze lijn.

(6) Volg nu de activiteiten en beslissingen binnen het proces alsof je er een film van maakt. De activiteiten worden beschreven met het processymbool, en de omschrijving bevat dus altijd een werkwoord; de beslissingen worden beschreven met het beslissymbool en bevatten dus (vrijwel) altijd een vraag.

(7) Documenten die worden gebruikt bij een processtap, worden met het document-symbool aangegeven met een pijl in de richting van het processymbool; documenten die door de activiteit worden gegenereerd, worden weergegeven met een documentsymbool met een pijl, gericht van het processymbool af.

(8) Als een activiteit een controle betreft, kan in het parametersymbool worden aangegeven welke kenmerken er allemaal moeten worden gecontroleerd.

(9) Beëindig alle stromen die het proces verlaten met een terminalsymbool met de tekst 'stop'. Dat kunnen er meerdere zijn omdat een proces verscheidene mogelijkheden kan hebben om te stoppen (waar dan ander processen doorgaan).

Bron: 111 instrumenten voor kwaliteitsverbetering - Ingedeeld volgens de Six Sigma-verbetercyclus, Arend Oosterhoorn

Laatst aangepast op maandag, 28 september 2020 15:45

Critical-to-Quality (CTQ) volgens Marcel van Assen

Gepubliceerd in

Lean Six Sigma

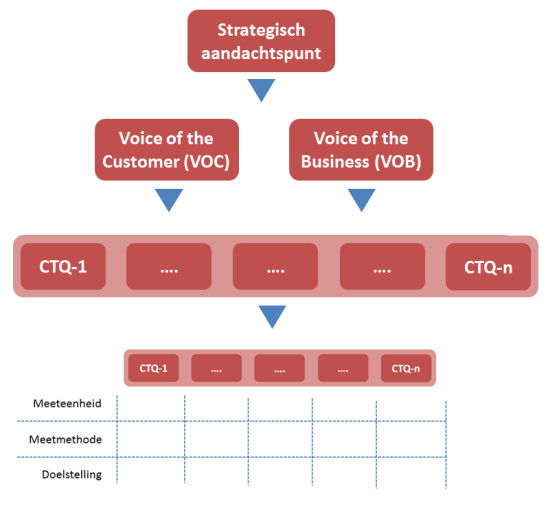

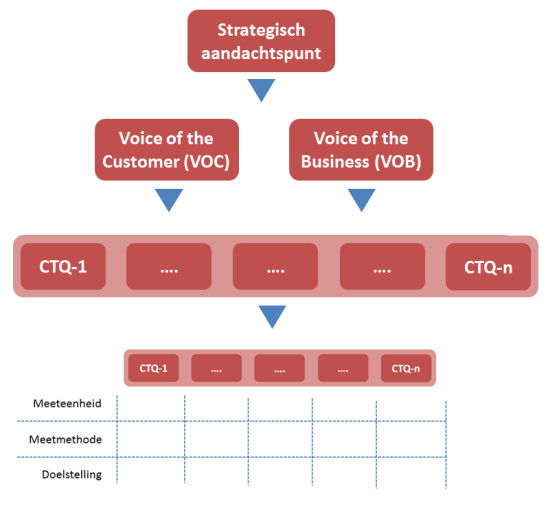

Volgens Marcel van Assen leidt een Voice-of-the-Customer-analyse (of een Kano-analyse) tot een overzicht met klantenwensen en -eisen, ofwel de functionaliteiten die klanten willen hebben.

"Een belangrijk onderdeel in [Lean] is het in kaart brengen van de klanteneisen en -wensen, namelijk de voice-of-the-customer. De VOC, ofwel de stem van de klant, is de vertaling van de eisen, wensen en verwachtingen die klanten hebben aangaande de producten en diensten van de organisatie. Hiervoor worden gegevens verzameld (bijvoorbeeld klachtenbrieven, enquêteresultaten, opmerkingen, en uitkomsten van marktonderzoek en interviews) die de standpunten en/of behoeften van klanten vertegenwoordigen. Deze gegevens moeten worden vertaald (operationeel gedefinieerd) naar een of meer gekwantificeerde eisen voor een product of dienst (en de daarbij behorende processen). ... Hetzelfde wordt gedaan bij stakeholders. Deze eisen worden vertaald in een voice-of-the-business (VOB).

(...)

De VOC of VOB heeft altijd en relatie met de strategie van de organisatie. Het heeft geen zin om klanteisen en -wensen te analyseren van klanten uit product/markt-combinaties die geen onderdeel zijn van de bedrijfsstrategie. De VOC's/VOB's die er wel toe doen, worden vertaald in en of meer CTQ's (afkorting van Critical-to-Quality) via een VOC/VOB-CTQ-boom (CTQ-flowdown).

Een CTQ (ook wel genoemd 'cruciaal voor kwaliteit') is een geoperationaliseerd kenmerk van een product of dienst, noodzakelijk voor de prestatie, betrouwbaarheid of maakbaarheid van dat product of die dienst, en daarmee voor de klanttevredenheid.

Om te kunnen onderzoeken of alle CTQ's voldoen aan de gestelde normen, wordt eerst voor elke CTQ vastgesteld wat de meeteenheid, de meetmethode en de te behalen doelstellingen zijn.

Bron: Handboek Lean management - aanpak, concepten en modellen voor het succesvol toepassen van Lean, Marcel van Assen

Bewaren

Laatst aangepast op zaterdag, 14 juli 2018 15:19

Operational excellence volgens Marcel van Assen

Gepubliceerd in

Bluff Your Way Into

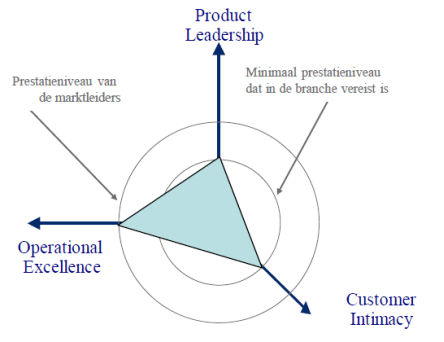

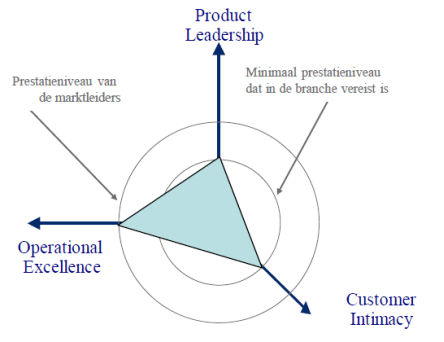

In het artikel Operational Excellence (OpX) & Lean Six Sigma moderniseert Marcel van Assen het begrip Operational Excellence uit het model van Treacy & Wiersema. Van Assen verbreed hierbij de eenzijdige focus op efficiency naar het managen van variabiliteit, waarbij onnodige variabiliteit zoveel mogelijk moet worden beperkt.

Operational Excellence: een moderne definitie

De term Operational Excellence is voor het eerst verschenen als strategische waardediscipline in het model van Treacy & Wiersema (1995). Dit model stelt dat organisaties dienen te kiezen uit één van de drie waardedisciplines, operational excellence (concurreren op de allerlaagste kosten), product leadership (concurreren met het beste product) of customer intimacy (concurreren met de beste totale oplossing voor de klant) om in te excelleren. En daarnaast dienen organisaties minimaal dienen te voldoen aan de industriestandaard wat betreft de andere twee (niet gekozen) waardedisciplines.

Operational Excellence is daarbij gedefinieerd als de strategie om standaard producten en diensten tegen de laagste kosten te leveren (zie Treacy & Wiersema, 1995). Tegenwoordig is er echter algemene consensus dat Operational Excellence niet per se gericht is op het behalen van de allerlaagste kosten (of het streven naar de allerhoogste efficiëntie), maar dat het gaat om het betrouwbaar en op het juiste moment ontwikkelen, realiseren en leveren van de juiste klantwaarde tegen de laagst mogelijke kosten. Het bieden van de juiste klantwaarde impliceert het leveren van de juiste kwaliteit. Operational Excellence is dus niet alleen gericht op de kostenkant (verhogen van de doelmatigheid en efficiëntie) maar is ook gericht op de opbrengstenkant (verhogen van de doeltreffendheid en effectiviteit).

Van Assen, Notermans & Wigman (2007) definiëren Operational Excellence daarom als een praktische aanpak voor het ontwikkelen, realiseren en managen van een excellent voortbrengingssysteem met als doel het maximaliseren van de operationele winst. Daarmee geven ze aan dat het bij Operational Excellence gaat om zoveel mogelijk toegevoegde waarde te leveren aan de klant én het zo laag mogelijk krijgen van de operationele kosten. Daarmee staat impliciet de klant en klantwaarde centraal. Operational Excellence komt dan neer op “het optimaliseren en realiseren van een excellente bedrijfsvoering dat steeds weer in staat is efficiënt en effectief producten en diensten te maken en te leveren waar klanten om vragen”. Operational Excellence heeft daarom ook te maken met kwaliteit, snelheid, leverbetrouwbaarheid en innovatie.

We realiseren ons dat voor non-profit organisaties de doelstelling “maximaliseren van de operationele winst” niet zo evident is. Maar omdat tegenwoordig doelmatigheid én doeltreffendheid voor de meeste non-profit organisaties een belangrijk thema is, zijn we er van overtuigd dat Operational Excellence ook voor non-profit organisaties van groot belang is: meer doen met minder mensen en middelen door slimmer werken!

Operational Excellence is echter niet alleen een management paradigma, een filosofie over het inrichten, realiseren en managen van een operationeel excellente organisatie, maar ook een praktische aanpak om een voortbrengingssysteem van wereldklasse te ontwikkelen, te exploiteren en te behouden. In het geval van het voortbrengen van goederen gaat Operational Excellence om het ontwikkelen, managen en steeds verder perfectioneren van een excellent productiesysteem inclusief de ondersteunende operationele organisatie (dat wil zeggen inclusief een slanke, doelmatige en doeltreffende ondersteunende organisatie met de juiste indirect-directe functies en secundaire processen die nodig zijn om het primaire proces excellent te laten verlopen); voor dienstverleners gaat het om het realiseren en exploiteren van een excellent dienstverleningssysteem.

Bron: Operational Excellence (OpX) & Lean Six Sigma, Marcel van Assen

Laatst aangepast op maandag, 07 januari 2019 07:12

Form follow sfunction volgens Frank Lloyd Wright

Gepubliceerd in

Citaten: omdenken

Form follows function - that has been misunderstood. Form and function should be one, joined in a spiritual union.

Frank Lloyd Wright

Laatst aangepast op dinsdag, 17 juli 2018 17:39

Hardlopen: intervaltraining & herhalingsloop

Gepubliceerd in

Bluff Your Way Into

Intervaltraining en herhalingsloop

De intervaltraining is een klassieke trainingsvorm, waarbij bijvoorbeeld het geplande wedstrijdtempo over afzonderlijke trajecten met pauzes ertussen wordt afgelegd. In die pauzes wordt langzaam gerend, om de zuurstofvoorziening van de spieren te garanderen. Anaërobe intervaltraining zoals 10 keer de 400 meter of 5 keer de 1.000 meter verbetert de lactaattolerantie, het loopritme en de tempohardheid voor een kortere lange afstand (5.000 of 10.000 meter). Langer herhalingslopen zoals 3 maal de 3.000 meter of 5.000 meter in marathontempo kunnen op afgemeten afstanden over asfalt of in het bos worden gelopen. Het aandeel van die tempolopen mag bij een marathontraining echter niet meer dan vijf procent van de loopkilometers bedragen.

De intensiteit van de intervaltraining verschilt niet alleen door de snelheid, maar ook door het herhalingsaantal, de lengte van de pauzes en het soort pauzes (dus staan, lopen of rennen).

Bron: Praktisch handboek Marathon training, Herbert Steffny & Ulrich Pramann

Laatst aangepast op vrijdag, 29 juni 2018 17:43

Go with the flow met Eliyahu M. Goldratt

Gepubliceerd in

Citaten: omdenken

The entire bottleneck concept is not geared to decrease operating expense, it’s focused on increasing throughput.

Eliyahu M. Goldratt

Laatst aangepast op dinsdag, 17 juli 2018 17:35

Six sigma volgens Marcel van Assen

Gepubliceerd in

Lean Six Sigma

Six Sigma is een kwaliteitsverbetermethode die officieel in 1985 is ontwikkeld door Bill Smith (vice president en senior quality assurance manager bij Motorola) om systematisch processen te verbeteren door defecten te elimineren. Hoewel Smith de methodologie in belangrijke mate zelf heeft ontwikkeld, is zijn werk vooral gebaseerd op vele jaren onderzoek op het gebied van kwaliteitsverbetering en bouwt het voort op het werk van Juran, Feigenbaum, Crosby, Deming, Ishikawa en Imai).

Al vanaf de jaren twintig tot aan de jaren tachtig van de vorige eeuw is er door verschillende auteurs veel geschreven over kwaliteitsmanagement (en in hetbijzonder over Total Quality Control en Total Quality Management). Tegenwoordig wordt kwaliteitsmanagement (TQM) vooral gezien als een gestructureerde methode voor het continu verbeteren van bedrijfsprocessen.

De grondlegger van TQM is Joseph Juran, die al in het begin van de jaren vijftig van de vorige eeuw een boek had geschreven over kwaliteitsmanagement in organisaties (Juran, 1951). Hierin benadrukte hij dat het menselijke aspect bij kwaliteitsmanagement. Ook Armand Feigenbaum (hoofd operations General Electric) benadrukte dat kwaliteit de verantwoordelijkheid is van iedereen binnen een organisatie, dus zowel van het management als van het personeel. Daarnaast legde Feigenbaum nadruk op het financiële aspect van kwaliteitsverbeteringen — bij het selecteren van de beste verbeterprojecten moeten de project en die de hoogste ROI leveren als eerste worden uitgevoerd (Feigenbaum, 1961). Daarmee heeft Feigenbaum (net als Philip Crosby) een belangrijke bijdrage geleverd aan de kwaliteitskostentheorie (Costs of Quality). Ook Philip Crosby, die de zero defect methode introduceerde (Crosby, 1979), stelde dat kwaliteit vooral gemeten moest worden aan de hand van de kwaliteitskosten, maar de methode om kwaliteit te verbeteren is volgens hem vooral voorkomen dat de vereiste normen niet worden gehaald.

William Edwards Deming was het niet helemaal met Philip Crosby eens en vond juist dat kwaliteit gemeten zou moeten worden door middel van statistische analyse. Volgens Deming zijn alle bedrijfsprocessen onderhevig aan variatie waardoor de kwaliteit van processen kan worden verbeterd door juist deze variatiete verminderen. Een belangrijke bijdrage van Deming aan kwaliteitsmanagement is zijn Plan-Do-Check-Act cirkel, wat uiteindelijk de aanpak voor continue verbeteren is geworden. Ook Deming benadrukt het belang van de betrokkenheid van de gehele organisatie in verbeterprocessen. Daarvoor dienen alle medewerkers te worden getraind in kwaliteitstechnieken en statistische methoden, uiteraard met het oog op het terugdringen van procesvariatie. In de huidige Six Sigma methode zijn veel onderdelen van de aanpak van Deming opgenomen, waarvan de belangrijkste ‘het meetbaar maken van kwaliteit door middel van statistische analyse’ is (Deming, 1982). Juran borduurde daarop voort en kwam in 1988 met zijn befaamde boek Juran on Planning for Quality waarin hij opperde om vooral de process capability van processen te analyseren en op basis daarvan de minder goede processen te verbeteren (ook dit is één van de belangrijkste onderdelen van de huidige Six Sigma methodologie). Bovenden gaf Juran een verbeteraanpak die sterk lijkt op de verbeteraanpak van Six Sigma (Juran, 1988: p15)

Naast deze Amerikaanse auteurs zijn ook enkele Japanse auteurs van invloed geweest op Six Sigma, vooral Kaoru Ishikawa en Masaaki Imai. Ishikawa is de kwaliteitsgoeroe die de oorzaak-en-gevolg diagram (root-cause-analysis) heeft bedacht; één van de pijlers van Six Sigma. Verder vertaalde en integreerde Ishikawa de ideeën van Deming en Juran in de Japanse industrie en legde de nadruk op het zo eenvoudig mogelijk maken van continu verbeteren door gebruik te maken van kleine verbeterteams. Masaaki Imai is echter de ‘grondlegger’ van continu verbeteren (Kaizen) met de befaamde boeken Kaizen: The key to Japan’s

competitive success (1986) en Gemba Kaizen: A commonsense, low-cost approach to management (1997).

Waar Total Quality Management zich vooral richt op het continu verbeteren en het steeds verder optimaliseren van hetzelfde proces, is Six Sigma vooral gericht op het uitvoeren van één of meer ‘eindige’ projecten die per stuk het doel hebben om een forse verbetering (van de procesbetrouwbaarheid) te realiseren in een bepaald proces. De process capability is het centrale begrip waarmee de betrouwbaarheid van een bedrijfsproces wordt weergegeven (wat staat voor de procesvariatie in relatie tot de gespecificeerde norm). De process capability wordt gebruikt om de variatiebronnen van deelprocessen op te sporen en te verwijderen. Met andere woorden, binnen de Six Sigma-filosofie wordt de probleemoplossing primair gestuurd in de richting van variatiereductie en besparingen wat ervoor zorgt dat processen niet onnodig worden herontworpen als dat niet strikt noodzakelijk is.

Six Sigma omvat enkele sleutelconcepten, waaronder:

-

Critical to quality (CTQ): attributen die het meest belangrijk zijn voor de klant. Klanttevredenheid is één van de centrale thema’s binnen Six Sigma.

-

Defects (fouten): dit zijn alle oorzaken waardoor niet geleverd wordt wat de klant wenst (dat wil zeggen de oorzaken van non-conformance aan de CTQ).

-

Process capability: een maat voor wat een proces kan afleveren.

-

Root cause analysis: een methode (of groep van probleemoplossende methoden) gericht op het vaststellen van de echte oorzaken van een probleem (of gebeurtenissen). Het is gebaseerd op het Ishikawa-diagram (ook wel visgraat- of oorzaak-gevolgdiagram genoemd), vernoemd naar de bedenker Kaoru Ishikawa.

Bron: Handboek Lean management - aanpak, concepten en modellen voor het succesvol toepassen van Lean, Marcel van Assen

Laatst aangepast op zaterdag, 14 juli 2018 18:46

Suboptimalisatie volgens Russell Ackoff

Gepubliceerd in

Citaten: systeemdenken

The critical point for contemporary management, it is the following, when you improve each part of the system taken separately, you do not improve the performance of the system taken as a whole and are very likely to hurt it or decrease it and that is completely counterintuitive.

Russell Ackoff

Laatst aangepast op zaterdag, 14 juli 2018 18:51

Veranderen volgens Henrik Kniberg

Gepubliceerd in

Citaten: verandermanagement

As a Change Agent you can’t make change happen, but you can create an environment that increases the odds.

Henrik Kniberg

Laatst aangepast op zaterdag, 14 juli 2018 18:48

|