Reorganiseren kun je leren (boekentip)

Gepubliceerd in

Boeken over management

Reorganiseren kun je leren

Rein Heddema

Bij Bol.com | Managementboek

Laatst aangepast op zondag, 14 november 2021 12:03

De geschiedenins van Lean: de T-Ford

Gepubliceerd in

Lean Six Sigma

De ontwikkeling en opkomst van de T-Ford heeft een belangrijke rol gespeeld bij de invoering van het Toyota Production System (TPS) en Lean. In het boek Organisatiestructuur en arbeidsplaats beschrijft Jan in 't Veld beknopt de geschiedenis van de T-Ford:

De eerste industriële toepassing van lijnproductie op grote schaal is gerealiseerd door Henri Ford. In 1908 brengt hij zijn T-model uit. In 1909 annoceert hij dat zijn bedrijf voortaan nog slechts één model, namelijk de T-Ford, zal produceren en dat het chassis voor alle wagens exact hetzelfde zal zijn. Hij maakt hierbij de beroemde opmerking: 'Any customer can have a car painted any colour he wants so long as it is black'.

Begin 1913 doet hij het eerste experiment op kleine schaal met een productielijn voor de vliegwielmagneet. Hijzelf zegt dat het idee voor een bewegende lijn min of meer afkomstig is uit de slachthuizen van Chicago. Daar hangen de varkens en koeien aan een bewegende ketting. Het zijn een soort démontagelijnen die men daar al sinds 1870 gebruikt. Voordat Ford zijn experiment begint, wordt die vliegwielmagneet door één man in elkaar gezet in ca. 20 minuten. In de lijn gebeurt dat in 7 minuten en later zelfs in maar 5 minuten. In 1914 wordt het lijnprincipe ook toegepast op de chassisbouw. De beste tijd voor een complete samenbouw van een chassis was tot dan toe 12 uur 28 min. In een lijnstructuur wordt dit uiteindelijk teruggebracht tot 1 uur 33 min.

Het productietempo wordt hoger en de lijn langer en eind 1914 maakt Ford al 1000 auto's per dag, d.w.z. 300.000 per jaar. In 1919 is dat gestegen tot 2.000.000 wagens per jaar. De prijs wordt verlaagd van $ 780 in 1910 tot $ 290 in 1924. Deze massaproductie is mogelijk geworden door een ver doorgevoerde scheiding tussen voorbereiding en uitvoering. De coördinatie tussen de diverse handelingen en de vereiste uitwisselbaarheid van de onderdelen zijn volledig vastgelegd in de gereedschapmakers. Men heeft een achturige werkwag, een relatie hoog loon en een vorm van winstdeling. Wanneer de productie van de T-Ford in 1927 wordt gestopt, zijn er in totaal 15 miljoen van geproduceerd en heeft Ford het grote publiek ervan overtuigd dat massaproductie niet samen hoeft te gaan met inferieure kwaliteit.

Bron: Organisatiestructuur en arbeidsplaats, J. in 't Veld

Laatst aangepast op donderdag, 02 december 2021 19:55

Gepubliceerd in

Lean Six Sigma

In zijn boek Lean IT probeert Jan Heunks Lean te vertalen naar de vraag/aanbod-organisatie binnen de IT. Binnen zijn aanpak onderkent Heunks zeven kritieke succesfactoren die 'beslissend zijn voor het al dan niet halen van het uiteindelijke doel: het maximaliseren van waarde voor de klant door het minimaliseren van verspilling':

-

Klantfocus (vraagketen).

-

Waardecreatie (waardeketen).

-

Leveringsfactoren (leveringsketen).

-

Waardecontext (middelen en vermogen).

-

Behendigheid (agility).

-

Leiderschap (zichtbare aanwezigheid).

-

Gedrag & attitude (mindset).

Heunks baseert zijn model op het vijfstapsdenkproces dat de basis vormt voor Lean:

-

Waarde.

-

Waardestroom.

-

Doorstroming.

-

Vraagsturing.

-

Perfectie.

Bron: Lean IT, Jan Heunks

Laatst aangepast op donderdag, 02 december 2021 19:55

Waardetoevoeging vs. verspilling binnen Lean

Gepubliceerd in

Lean Six Sigma

Laatst aangepast op donderdag, 02 december 2021 19:55

Belangrijke begrippen Lean Six Sigma - Glenday Seive

Gepubliceerd in

Lean Six Sigma

The Glenday Sieve (GS)

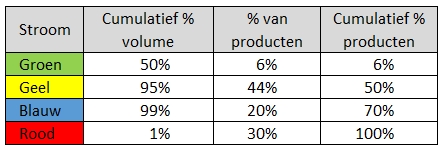

Some years ago management consultant Ian Glenday made a discovery that builds on the 80/20 rule. And its application may prove useful to your company. It’s called the Glenday Sieve (GS). It was developed after Glenday discovered that for a high proportion of businesses 50 percent of sales come from a mere six percent of products (or SKUs). He also found that 95 percent of sales typically come from around 50 percent of products.

While that’s pretty useful to know, the real beauty of the GS is that can be applied not just to products and services, but to a variety of business processes, units and activities that make a company tick. The insights gained from a GS analysis can be used to make capability improvements, identify weak spots and eliminate waste and under-performance.

(...)

So what does a GS look like?

glenday sieve table 1Here is a simplified version of the GS, identifying the highest to the lowest performing SKU categories via a colour coding that labels processes by output volume. Using this as a guide, the SKUs in the high-volume green category would be focused on for quality and efficiency improvements as that’s where the greatest opportunities lie. As for those in the red category, decisions would need to be made as to whether it’s worth maintaining those SKUS. Perhaps it would be best to ditch them altogether if there’s not the potential make worthwhile improvements.

Bron: https://www.jiwa.com.au/using-the-glenday-sieve-to-boost-your-bottom-line/

Productstromen en de Glenday Sieve

Voordat we konden beginnen met het inrichten van het werkproces hebben we de verschillende productstromen in kaart gebracht, op basis van de zogenaamde “Glenday Sieve”. Deze verfijning van het 80/20 principe zegt dat een klein deel van je producten of productfamilies zorgen voor een groot deel van je te maken volume. Deze producten worden de “groene stroom” genoemd .

Het idee is vervolgens om je proces in te richten op basis van deze groene stroom, om vervolgens steeds meer producten langs die weg te gaan maken.

Bron: https://www.procesverbeteren.nl/LEAN/Lean_waterschap_hunze_aas.php

Glenday sieve

What is it?

The Glenday Sieve is an approach to identifying common groups of procedures, conditions or activities in healthcare. These processes are grouped by volume of activity in the first instance, helping you to identify specific areas that could be the focus of improvement efforts. Focusing improvement on a few, high volume activities can deliver significant gains for the organisation. The approach has its origins in the Pareto principle, but has a stronger operational focus.

When to use it

The Glenday Sieve gives you a practical starting point to focus your improvement efforts. It helps to ensure that the gains from improvement are maximised.

How to use it

The Glenday Sieve separates procedures, conditions or activities, initially through the Pareto analysis of current volumes.

Bron: https://www.england.nhs.uk/wp-content/uploads/2021/03/qsir-glenday-sieve.pdf

Repeterende producten met lage variëteit lijken in een High Variety Low Volume-omgeving (HVLV) vaak niet herkend te worden. Deze worden behandeld als alle andere HVLV-producten. Dat is een gemiste kans om doorlooptijd te stabiliseren en te verkorten en besturingslast te reduceren. Hoe deze kans te verzilveren was de belangrijkste take-away van de masterclass.

(...)

De vraaganalyse op basis van de Glenday Sieve verdeelt producten in vier categorien: groen, geel, blauw en rood. Met name de groene producten (6% artikelen, 50% omzet) en de rode (30% artikelen, 1% omzet) zijn interessant.

• In de praktijk worden de groene producten veelal in grote series geproduceerd, hierdoor blokkeren deze de doorlooptijd van de rode producten. Reduceren van seriegroottes helpt om dit te voorkomen.

• Het gebruik van capaciteitsbuffers voor de groene stroom producten bij shared resources creëert ruimte voor prioriteit op onvoorspelbare vraag naar gele en rode producten. Dit zorgt dan voor acceptabele levertijden zonder voorraden.

• Berekening van capaciteitsbuffers of veiligheidsvoorraad op basis van variatie levert vaak verrassende inzichten op.

Bron: https://blog3.han.nl/technologieensamenleving/weet-u-welk-aandeel-van-uw-artikelenbestand-50-van-uw-omzet-bepaalt

By the way, the result of the Glenday Sieve analysis is to break down products, services, revenue streams, activities (or whatever is being analyzed) into "streams." The six percent leading to the top 50 percent of volume is called the "Green" stream. The next ~44 percent of that adds 45 percent of the volume (to the 95 percent cumulative level) is referred to as the "Yellow" stream. In many cases, the last five percent (5%) of business volume is distributed across the remaining 50 percent of SKUs, products, customers or whatever aspect is being "sieved," and is referred to as the "Red" stream. (In some cases, the "Red" stream is further segmented. In the accompanying figure, the "sieve" was being run by SKU. In our case above, however, we are doing the analysis of activity based on revenues.)

Bron: https://www.rklesolutions.com/blog/segment-market-glenday-sieve

A Tool to Help

A useful tool I have come to call the “Glenday Sieve” separates products (SKU’s) into four groups based on sales volume (or value if this is more appropriate). The results shown are typical. Many people insist that it is impossible for such a small percent of the product range to account for 50% of the sales volume in their business. Yet when the analysis is done, it is invariably found to be the case. These results are intuitive for

some and genuinely shocking for others. Either way the power is in the indisputable information it provides.

It is not difficult to develop a fixed sequenced cycle for just 6% of the products, and then value stream mapping these items to help unravel the “spaghetti” pathways one usually finds through the plant. The end result is a “green stream” for these few high volume products, with shorter throughput times and continuous flow.

The “yellow” SKU’s are where to direct your capability improvement efforts, with exercises such as change over reduction and smaller batch sizes so making it easier to introduce these products into the cycle. This typically results in a staggering 95% of the total volume yet only 50% of the product range now running in a fixed sequence “every product every cycle” schedule.

The “blue” SKU’s are typically 20% of the product range, but just 4% of sales. What opportunities are there here for the harmonisation of raw materials and packaging so the final product appears different to customers but makes these SKU’s easier to include in the cycle? For instance, differently coloured bottles with the same shape, or labelled rather than printed cartons. These may sound like simple things but they can make a big difference in getting these products into the cycle and making them flow.

The “red” SKU’s will need to be carefully reviewed to determine their real business cost versus their benefit. The impact of these products to the total supply chain and overall company costs, including overheads, must be understood to be certain that the benefits of retailing them genuinely outweigh the costs. It is not uncommon for companies to recognise through this analysis that they actually have two distinct

businesses. One is high volume with the same products, for which the plant, business processes and performance measurement systems were designed. The other is a low volume customised job shop operation, which is being managed through the same equipment, processes and systems for both “green” and “red” SKU’s, to the detriment of customer responsiveness and profit margins.

Bron: http://www.repetitiveflexiblesupply.com/pdf/movingToFlow.pdf

Glenday verlegt de traditionele focus op schaalvoordelen (economies of scale) naar een focus op voordelen die voortvloeien uit voorspelbaarheid, stabiliteit en herhaling (economies of repetition).

Deze voordelen kun je het gemakkelijkst en het snelst behalen bij de producten en/of diensten die het belangrijkst zijn voor je voortbestaan (dus vaak: die met de meeste omzet). Om deze producten en/of diensten eruit te ‘zeven’, introduceert Glenday de Glenday Sieve (de Zeef van Glenday), met de beroemde groene, gele, blauwe en rode stroom. Hiermee kun je effectief focus creëren om snel te grootste resultaten te boeken bij je eerste stap richting nivellering.

Bron: https://www.managementboek.nl/boek/9780955147302/breaking-through-to-flow-ian-glenday?affiliate=2766

It is important to know where one should standardize (green) versus be flexible, allowing personal interpretation and experience to prevail (red).

An analysis technique that allows practitioners to prioritize and target improvement efforts on a few high-volume procedures, processes, units or activities (PPUAs).

GS classifies and color-codes all PPUAs into four different volume groups. For example, if a manufacturer makes 200 different parts, GS maintains that approximately 12 parts account for 50 percent of sales; these 12 parts would be in the green group and would ideally be the focus of any initial improvement activities, as they would yield the greatest benefit.

Bron: https://www.isixsigma.com/dictionary/glenday-sieve-gs/

Laatst aangepast op zondag, 19 december 2021 14:37

Gepubliceerd in

Lean Six Sigma

Lean-goeroe Mark Graban bevroeg in 2011 Jim Womack op de herkomst van de term 'Lean'. Hij kreeg hierop het volgende antwoord:

Well, the word has always been problematic. What word do you pick? The word was a label. Labels are always, well, superficial. We came up with that term in ’87 when we needed a name for what we were seeing.

By ’87 and certainly by ’88, we had some very compelling evidence that Toyota and Honda, who were typically the star performers, Mazda as well did well on our surveys, really were on a different pace from the American and European companies in terms of their ability to get products to market quickly and accurately in terms of their ability to make things with low hours of effort, with low defects, with low inventories, with low CAPEX.

We needed a name for it. This whole situation, as of the mid ’80s, was a Japan versus the world thing, which we thought was just a complete misunderstanding of what was going on. It was not about Japan. It was a different management system, which really only Toyota and Honda had fully mastered and Mazda was copying.

What to call the system? You don’t call it “Ohnoism” for Taiichi Ohno. “Kenya Nakamuraism” for Nakamura, the guy who invented the chief engineer system at Toyota. Are we going to call it “Toyotaism” when Honda does it, Mazda does it? Are you going to call it “Toyodaism” for Eiji Toyoda and the family?

All of those labels just seemed wrong and yet we needed to call it something. The term “mass production” was out there. I wish we had probably used the term “modern production” or “modern management,” but we weren’t quite into postmodern at that point.

We said, “This is a contrast. On every dimension, it’s just different. What do we call it?” We had a session at the office at MIT in the big boiler room where I had all the young people who had come out of the industry, came back to MIT to get some additional credentials… [we] were sitting there one afternoon saying, “We got to have a name for this thing. What are we going to call it?” Because we we’re getting ready to do some publishing.

It was agreed that we should label it for what it did. I remember holding my marker at the whiteboard and said, “It uses less time to go from concept to launch, less time to go from raw material to customer, and it uses less effort, less hours of engineering to do product development, less hours of human effort in the factory. There’s fewer suppliers and they’re fewer injuries. Well, actually were. There’s less inventory. Well, yeah, there was. There are fewer defects, less defects. By the way, you can make money at lower volume because of the ability to flexibly change over form one product to another. Less, less, less, less, less.”

Then, John got his moment of fame, John Krafcik, by saying, “I’ve got it. Let’s call it Lean.” I remember writing on the blackboard L-E-A-N. Of course, the problem is that Lean rhymes with mean. Lean rhymes with mean. Now, lean also rhymes with green. Hey, I don’t know. Maybe there’s something there.

The biggest problem with the term is it’s about less. Of course, what we meant was you create more value with less of everything. The more value sort of got lost. That’s a great shame. What’s the word we should have used that in one word captures more value, more customer problem solved, happier customers, better experience, work experience for the people who are creating the value, and then less? More value, better experience, less of everything.

Don’t know what that word is. Didn’t know it then, don’t know it now. We settled on Lean and here we are.

Bron: Jim Womack on the Word “Lean”, Mark Graban

Laatst aangepast op donderdag, 02 december 2021 19:54

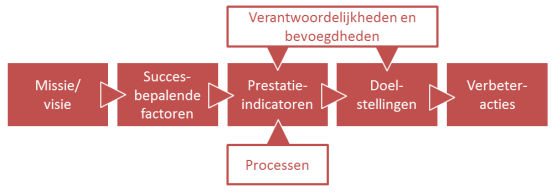

Van visie naar actie met Kees Ahaus en Frank Diepman

Gepubliceerd in

Lean Six Sigma

In het boek Balanced Scorecard & Model Nederlandse Kwaliteit legt Kees Ahaus en Frank Diepman uit hoe je prestaties kunt sturen door het omzetten van visie naar actie. Hierbij staan de volgende vier begrippen centraal:

-

Missie: de primaire functie van een organisatie.

-

Visie: een ambitieus gedeeld beeld van de toekomst omschreven met succesbepalende factoren; doelen; normen en waarden.

-

Succesbepalende factor: factoren die bepalend zijn voor al dan niet realiseren van de visie.

-

Prestatie-indicator: meetinstrument die een goede indicatie geeft over het succes of falen van een succesbepalende factor (of van het functioneren van een proces).

-

Doelstelling: eenduidige en meetbare aanduiding van de ambitie die je binnen één jaar wilt realiseren.

Missie

De missie is de primaire functie of opdracht van de organisatie. In een missie wordt een keuze gemaakt van het werkterrein. ... De missie betreft vragen as:

- Waartoe en waarom bestaat de organisatie?

- In welke fundamentele behoefte wordt door de producten of de diensten voorzien?

- Wat zou er zonder de organisatie verloren zijn?

- Wat is de bestaansreden?

... Een missie moet vooral duidelijk maken in welke fundamentele behoefte wordt voorzien. Niet de output, maar juist de outcome moet uit de missie blijken.

Visie

Een missie is niet zo spannend, er zal in de loop der jaren niet zoveel veranderen aan het werkterrein of an de primaire functie. Het wordt pas interessant als er kwalificaties worden gegeven die leiden tot actie, of die richting geven. En dan spreken we van visie. ... Een visie geeft antwoord op:

- Wat willen we bereiken?

- Voor welk resultaat in de toekomst lopen we samen écht warm?

- Wat is onze passie?

- Wie willen we zijn en hoe willen we dat bereiken?

(...)

Een goede visie voldoet aan een aantal vormeisen:

(1) De visie moet een creatieve spanning oproepen door gezonde ambities: men zal in de praktijk meer warm lopen voor de visie wanneer er een duidelijk en manifest gemaakte wens in zit. Peter Senge geeft aan dat er sprake moet zijn van een creatieve spanning, een spanning tussen NU en DAN. Die spanning moet aanzienlijk zijn, anders prikkelt de visie te weinig tot het leveren van prestaties. Wanneer werkelijkheid en visie echter te veel uit elkaar gaan lopen, zal dit mogelijk wel ontmoedigen. De creatieve spanning kan niet worden vastgehouden, we halen het toch nooit!

(2) In de visie zijn succesbepalende factoren opgenomen: we maken onderscheid in succesbepalende factoren die we hygiënisch noemen, en die écht visionair zijn. Hygiënische succesbepalende factoren zijn factoren waar je veel voor moet doen, maar als ze worden gerealiseerd als normaal worden ervaren. Je kunt er geen prestaties aan aflezen, de organisatie onderscheidt zich er niet mee. Scoort men hoog op de hygiënische succesbepalende factoren dan leidt dit niet tot realisatie van de visie; zijn de resultaten op deze factoren onbevredigend dan zit men in een crisis. De visionaire succesbepalende factoren bepalen eigenlijk het échte succes. Dit zijn de factoren die mensen bewegen; zijn deze factoren niet aanwezig of scoort men er nog niet zo hoog op dan is er sprake van een 'vlakke' visie, er zit weinig beleving in.

(3) Een visie laat zien waarin de organisatie zich wil onderscheiden: met het benoemen van succesbepalende factoren wordt nu vastgelegd waarin men zich wenst te onderscheiden.

(4) Bij succesbepalende factoren in de visie kan een doel worden geformuleerd: het meegeven van een doel leidt in de praktijk al enigszins tot een operationalisering van de visie. We onderscheiden het begrip 'doel' van 'doelstelling'. Een doelstelling heeft een horizon die korter is dan één jaar en moet eenduidig en meetbaar zijn. Deze eis geldt niet voor doelen.

(5) In de visie zijn gewenste normen en waarden opgenomen: er wordt een antwoord gegeven op de vraag waar men in de organisatie voor staat en wie men wil zijn. Normen zijn geboden of verboden. Waarden hebben betrekking op datgene wat we samen als juist of onjuist benoemen en op zaken waar gemeenschappelijk belang wordt gehecht.

(6) Een goede visie is compleet en niet eenzijdig: besteed aandacht aan meerdere resultaatgebieden.

(7) In de visie wordt een standpunt ingenomen ten aanzien van succesbepalende factoren die op gespannen voet met elkaar staan: het gaat om het toekennen van een verschillend gewicht aan en het vinden van balans tussen succesbepalende factoren resp. resultaatgebieden.

(...)

Sturen met prestatie-indicatoren

De essentie van het concept van de Balanced Scorecard is (volgens Kaplan en Norton) gelegen in het concreet maken van de visie van de organisatie. ... Uiteindelijk moet het zich richten op de succesbepalende factoren leiden tot het realiseren van de visie; het bereiken van de gewenste toestand waarin de organisatie zich in de komende 3 to 5 jaar wil bevinden. Een aansprekend doel, waarbij een ieder in de organisatie zich iets kan voorstellen.

(...)

Het meetbaar maken van de succesbepalende factoren is een volgende stap in het concept van de Balanced Scorecard. Onder prestatie-indicatoren wordt verstaan 'meetpunten' die een goede indicatie voor succes of falen voor een succesbepalend factoren. Een gekozen set van prestatie-indicatoren moet dus de totale prestatie op een succesbepalend factor meten. ... Het voornaamste verschil tussen succesbepalende factoren en prestatie-indicatoren is dat succesbepalende factoren niet meetbaar zijn geformuleerd. Prestatie-indicatoren zijn per definitie meetinstrumenten. Prestatie-indicatoren bij succesbepalende factoren noemen we 'resultaatmaatstaven'.

(...)

Succesbepalende factoren

Bij het formuleren van succesbepalende factoren moet aan een aantal vormeisen worden voldaan:

- Afgeleid van de visie van de organisatie

- Continuïteitsbepalend, fundamenteel en/of urgent

- Toekomstgericht geformuleerd

- Gemeenschappelijk gedeeld als succesbepalend

- Niet alleen op knelpunten gericht

- Moeten nog meetbaar worden gemaakt

- Uniek voor een organisatie

- In resultaattermen weergegeven

(...)

Prestatie-indicatoren

Een prestatie-indicator (maatstaf) wordt gedefinieerd als een meetpunt die een goede indicatie geeft over het succes of falen van een succesbepalende factor of van het functioneren van een proces. ... Een prestatie-indicator zelf geeft geen sturing, het is een middel. De sturing ontstaat vanuit de doelstelling.

Vormeisen aan prestatie-indicatoren:

- Afgeleid van succesbepalende factoren, resp. geïdentificeerd in een proces: een prestatie-indicator moet passen bij de succesbepalende factor waarbij de indicator wordt geformuleerd. Dit wil zeggen dat met de prestatie-indicator zo veel mogelijk het gehele presteren op de succesbepalende factor moet worden gemeten.

- In verschillende prestatieaspecten te meten: bij een succesbepalende factor zijn diverse prestatie-indicatoren te formuleren die het gehele succes meten.

- Te verankeren in de organisatie: een prestatie-indicator kan door een verantwoordelijkheidsgebied in de organisatie worden ingebed

- Niet richtinggevend: een prestatie-indicator geeft alleen wat moet worden gemeten en zegt niets over wát de uitkomst moet zijn.

- Met diverse meetschalen te meten.

We willen erop wijzen dat er verschillende soorten prestatie-indicatoren of maatstaven zijn:

- Resultaatmaatstaven en procesmaatstaven (meetpunten in de processen van de organisatie)

- Enkelvoudige en samengestelde maatstaven: enkelvoudige maatstaven zijn minder direct beïnvloedbaar dan enkelvoudige. Samengestelde prestatie-indicatoren worden niet gemeten, maar berekend. Deze indicator is slechts indirect beïnvloedbaar.

- Objectieve en subjectieve maatstaven

- Directe en indirecte maatstaven: directe maatstaven meten direct het presteren op het desbetreffende resultaatgebied. Indirecte maatstaven zijn afgeleid.

- Resultaataandrijvers versus resultaten: resultaataandrijvers (input-indicatoren) is een maatstaf voor het échte resultaat (de output-indicator).

Bron: Balanced Scorecard & Model Nederlandse Kwaliteit, C.T.B. Ahaus & F.J. Diepman (redactie)

Laatst aangepast op donderdag, 02 december 2021 19:53

De 10 mythes van Agile werken (boekentip)

Gepubliceerd in

Boeken over softwareontwikkeling

De tien mythes van Agile werken

en hoe je daarmee om kunt gaan

Harry Valkink, Giovanni Dhondt

Bij Bol.com | Managementboek

Laatst aangepast op zondag, 14 november 2021 11:53

5 paradoxen die lean werken zo moeilijk maken volgens Rudy Gort

Gepubliceerd in

Lean Six Sigma

In het artikel De 5 paradoxen die lean werken zo moeilijk maken beschrijft Rudy Gort de vijf ogenschijnlijke tegenstellingen die een succesvolle lean-transformatie in de weg kunnen staan:

(1) Sneller gaan door langzamer te gaan

We kennen lean onder andere van de korte doorlooptijden. Die snelheid ontstaat door aandacht te geven aan het proces. Aandacht die tijd kost. Dit geldt voor productie, waarbij je regelmatig een stopsignaal geeft om problemen te kunnen oplossen, maar ook voor projectmatig werken, waarbij vroegtijdig alternatieven worden onderzocht om tot de best mogelijke oplossing te komen. Veel mensen hebben moeite deze tijd erin te steken en zetten het liefste druk op de ketel, met een averechts effect.

(2) Stabiliteit versus continu verbeteren

Een van de pijlers van de Toyota Way is ‘continu verbeteren’, terwijl lean ook uitgaat van stabiliteit. Het punt is dat menigeen de instabiliteit van het systeem niet eerst aanpakt, waardoor elke verandering daarna het systeem alleen maar instabieler maakt. Ook hier willen we te snel en gaan we als een razende verspillingen elimineren, zonder iets aan de bronoorzaak te doen: het afvlakken van de pieken en dalen (heijunka) en het aanbrengen van een ritme. Als je ritme hebt, heb je stabiliteit, en ligt de weg naar continu verbeteren open.

(3) Standaardisatie versus creativiteit

Helaas wordt standaardisatie vaak gezien als killer van creativiteit. Dit terwijl heldere begrenzing juist nodig is om ruimte te scheppen voor vrijheid. Essentieel is echter hoe die begrenzing tot stand komt. En een standaard mag niet in beton gegoten zijn, want dat blokkeert de vooruitgang. Wat dat betreft is lean werken te vergelijken met een dans. Je moet eerst de basispasjes leren en pas als je die totaal beheerst komt de vrijheid om er in stijl een eigen draai aan te geven. Vaak hebben we het geduld niet om de basis te leren, we doen het liefst alvast ons eigen ding (en komen dan dus nooit echt vooruit).

(4) Veeleisend zijn, maar wel met respect

Lean werken is veeleisend. Een doelstelling van 30% minder materiaalverbruik? Liever dan 5% reductie. Zo'n scherp doel is echter niet om dwingend te zijn, maar omdat zo’n hoge doelstelling een meer holistische benadering van het probleem vergt. Om continu te verbeteren, is het goed om een uitdagend doel te stellen. Maar belangrijk is dat dit altijd met ‘respect voor mensen’ gebeurt, de tweede pijler van de Toyota Way. De uitdaging wordt dus niet over de schutting gegooid, maar in overleg en met de nodige hulp gesteld. Anders krijgt lean meteen de negatieve connotatie mean met zich mee. En dat is niet de bedoeling.

(5) Aandacht voor kwaliteit versus lagere kosten

We denken meestal dat kwaliteit duur is, en dat snelheid ten koste gaat van de kwaliteit en/of is duurder. Deze zogenaamde iron triangle houdt misschien stand in een traditionele manier van werken, maar met lean wordt deze driehoek juist doorbroken, zo is de bedoeling. Door in zo klein mogelijke batches te werken wordt niet alleen de totale doorlooptijd korter en gaat de prijs omlaag, maar ook gaat de kwaliteit omhoog, omdat problemen makkelijker af te vangen zijn.

Omarm tegenstellingen als een way of life

Van nature willen we kiezen: of voor het één, of voor het ander. Maar het is juist vaak de kunst iets zo te maken dat het voldoet aan beide voorwaarden. Voor een moderne organisatie zijn optimalisatie en innovatie de extremen die beide omarmd en overstegen moeten worden. En dit kan met lean.

Bron: De 5 paradoxen die lean werken zo moeilijk maken (02/112015), Rudy Gort

Laatst aangepast op donderdag, 02 december 2021 19:53

Gepubliceerd in

Boeken over persoonlijke effectiviteit

Goed werk

Bereik meer met de Structuurjunkie-methode

Cynthia Schultz

Bij Bol.com | Managementboek

Laatst aangepast op zondag, 14 november 2021 12:00

|