LSS: Process Cycle Efficiency (PCE)

Gepubliceerd in

Lean Six Sigma

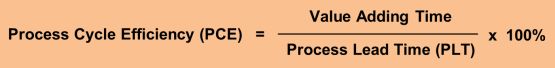

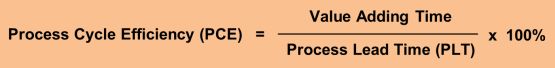

Binnen Lean (Six Sigma) wordt de efficiciency van een proces uitgedrukt in termen van dat deel van de procesdoorlooptijd die je daadwerkelijk gebruikt om waarde toe te voegen voor de klant.

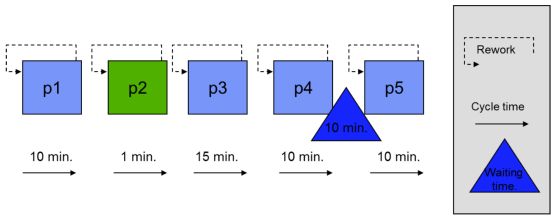

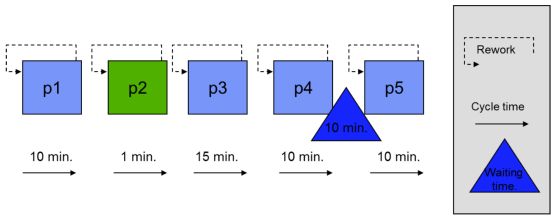

Stel dat in het onderstaande voorbeeld een proces bestaat uit vijf processtappen (p1 t/m p5). Tussen stap 4 en 5 is sprake van wachttijd. Alleen stap 2 voegt waarde toe voor de klant en gaat nooit fout. Stap 5 is een eindcontrole die moet plaatsvinden op grond van wettelijke regels. De totale doorlooptijd is 70 minuten.

De PCE is te berekenen door de 1 minuut van de waardetoevoegende 2e stap te delen door de totale doorlooptijd van het proces en dit uit te drukken in een percentage: 1/70 x 100% = 1,4%

Laatst aangepast op donderdag, 21 december 2017 20:41

LSS: Process Lead Time (PLT)

Gepubliceerd in

Lean Six Sigma

wip exit rate.jpg)

Binnen Lean Six Sigma staat de Process Lead Time (PLT), procesdoorlooptijd, voor de tijd die verstrijkt tussen het in het proces komen van een product en het voltooien van dat product. Het gaat dus om de de totale doorlooptijd tussen het moment waarop het verzoek om een bepaald product of dienst te leveren (de order) binnenkomt en het moment waarop de bestelde goederen de productieafdeling verlaten.

Laatst aangepast op zondag, 31 december 2017 07:49

LSS: Procescapabiliteit (Cp en Cpk)

Gepubliceerd in

Lean Six Sigma

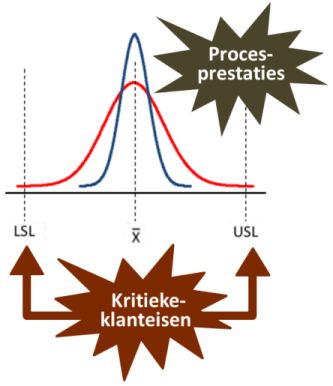

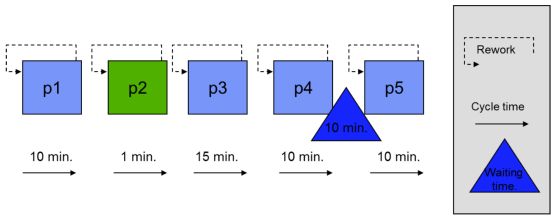

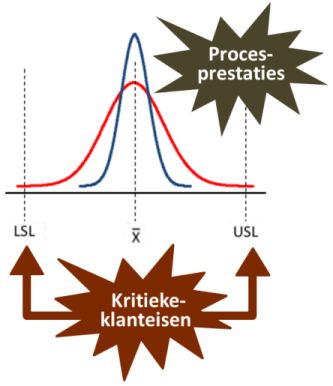

Bij het beoordelen van de procesprestaties kijk je altijd eerst naar hoe stabiel een proces is, waarbij je een regelkaart (control chart) gebruikt voor het beoordelen van de stabiliteit van het voortbrengingsproces. Bij deze beoordeling vergelijk je de procesprestaties met de regelgrenzen (control limits, controlelimieten). Om te beoordelen hoe goed het stabiele proces is, vergelijk je de procesprestaties met de specificatielimieten - ook wel de tolerantiegrenzen genoemd - die horen bij de kritieke klanteisen (CTQ's). Een proces is 'capabel' als het voldoet aan de specificaties van de klant!

Bij de vergelijking tussen procesprestaties en specificatielimieten kun je een aantal kengetallen berekenen, de zogenaamde procescapabiliteitsindices (er is eigenlijk geen goede vertaling voor de Engelse term process capability, maar ik vind 'process capability'-indices zo beroerd klinken, BS). Deze indices geven aan in welke mate het productieproces capabel is de gegeven specificatiegrenzen te garanderen.

Er zijn twee varianten van procescapabiliteitsindices: (a) indices die aangeven wat de potentiële procescapabiliteit is, vooral voor eigen gebruik, dus, en (b) (b) indices die aangeven wat de feitelijke procescapabiliteit is, en dus vooral van belang zijn voor de klant. Een belangrijke voorwaarde om de procescapabiliteitsindices te kunnen berekenen, is dat de procesprestaties normaal verdeeld moeten zijn.

De essentie van alle procescapabiliteitsindices is dat de je de feitelijke procesprestaties 'confronteert' met de specificatielimiet(en) die horen bij de kritieke klanteisen (CTQ's). Concreet betekent dit dat je kijkt hoe de (normale) verdeling van de procesprestaties zich verhoudt tot de bovenste en/of onderste specificatielimieten. Omdat een normale verdeling wordt volledig gedefinieerd door het gemiddelde en de standaarddeviatie, zullen deze parameters - in combinatie met de specificatielimiet(en) - ook bijna altijd terugkomen in de berekening van de procescapabiliteitsindices.

In het onderstaande wordt uitgegaan van een situatie van kritieke klanteisen waarbij sprake is van een productspecificatie met een onder- en een bovengrens. In het gebied tussen de ondergrens (Lower Specification Limit, LSL) en de bovengrens (Upper Specification Limit, USL) voldoet een product aan de specificaties (lees: defectvrij). Dit gebied wordt ook wel het technische tolerantiegebied genoemd.

Cp

De procescapabiliteitsindex Cp is het kengetal dat staat voor de verhouding tussen het technische tolerantiegebied en de variatie van het proces, uitgedrukt in zes maal de spreiding.

De Cp zegt niets over het werkelijke aantal producten dat buiten de specificatielimiet(en) vallen omdat de verdeling niet precies midden in het technische tolerantiegebied hoeft te liggen. Daarom is voor de klant de feitelijke procescapabiliteit belangrijker. De procescapabiliteitsindex die hier bij hoort is de Cpk.

Cpk

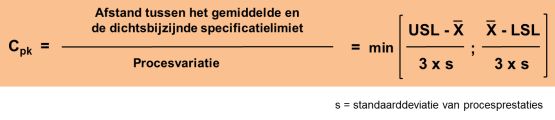

De Cpk is het kengetal dat staat voor de verhouding tussen de afstand van het procesgemiddelde tot de dichtsbijzijnde specificatielimiet en de procesvariatie uitgedrukt in drie maal de spreiding (standaarddeviatie). Wanneer er sprake is van zowel een boven- als een ondergrens, zijn er twee afstanden tussen de specificatielimieten en het gemiddelde te berekenen. Je berekent allebei de afstanden en neemt voor het berekenen van de verhouding de laagste waarde - het minimum - van de twee afstanden.

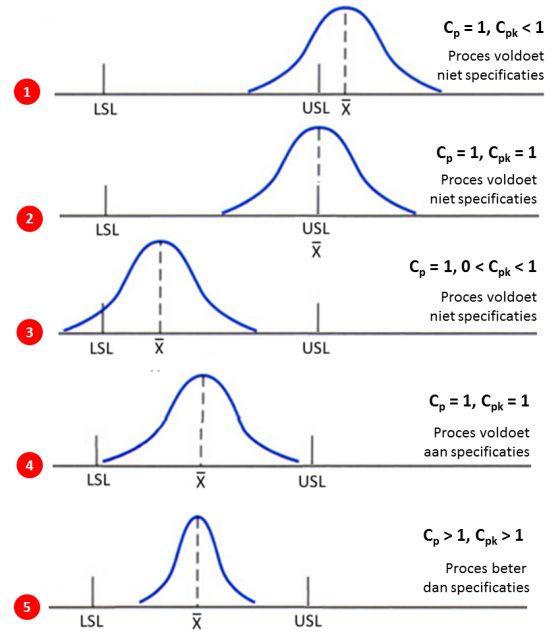

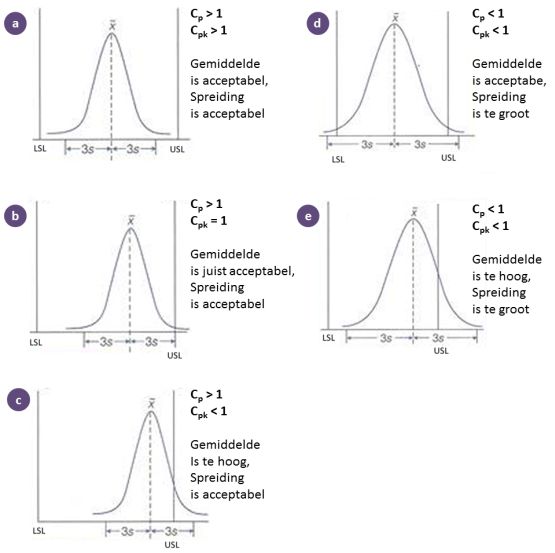

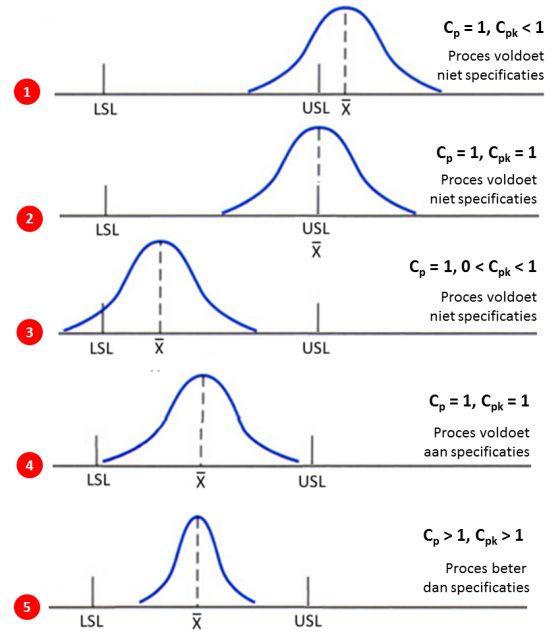

Hét grote verschil tussen Cp en Cpk is dat Cp géén rekening houdt met de locatie ('centrering') van het proces. Cpk houdt juist wel rekening met hoe de verdeling van de procesprestaties gepositioneerd is ten opzichte van de specificatielimieten. De 'k' binnen Cpk staat voor 'katayori' dat Japans is voor afwijking of verschil. Wanneer het procesgemiddelde precies tussen de specificatielimieten ligt, zijn Cp en Cpk gelijk. Als het gemiddelde niet in het midden van het technische tolerantiegebied ligt, gaan de procescapabiliteitsindices van elkaar verschillen, waarbij Cpk altijd kleiner dan Cp. Cp is de bovengrens voor Cpk. Dit zie je duidelijk terug in de onderstaande voorbeelden:

In de bovenstaande voorbeelden, is aangenomen dat bij voorbeeld (1) t/m (4) de totale tolerantiegrens (USL - LSL) dezelfde afstand heeft als zes maal de standaarddeviatie. Dat betekent dat in deze voorbeelden Cp gelijk is aan 1. Afhankelijk van de positie van het gemiddelde en de spreiding van de verdeling van de procesprestaties, verschilt de Cpk-waarde.

In het algemeen geldt, des te hoger de Cp en Cpk waarde, des te beter de procesprestaties. Een vuistregel is dat de Cp-waarde > 1,33 moet zijn.

Bij een Cpk < 1,0 vallen de procesprestaties niet binnen de specificatielimieten; de variatie van het proces valt buiten de tolerantiegrenzen. Een Cpk van 1,0 geeft aan dat de procesvariatie gecentreerd is tussen de specificatielimieten. Als geldt Cpk > 1,0 betekent dat het proces met grote zekerheid voldoet aan de specificaties. Wanneer Cpk gelijk is aan 2 is sprake van een proces op 6 sigmaniveau (3,4 DPMO).

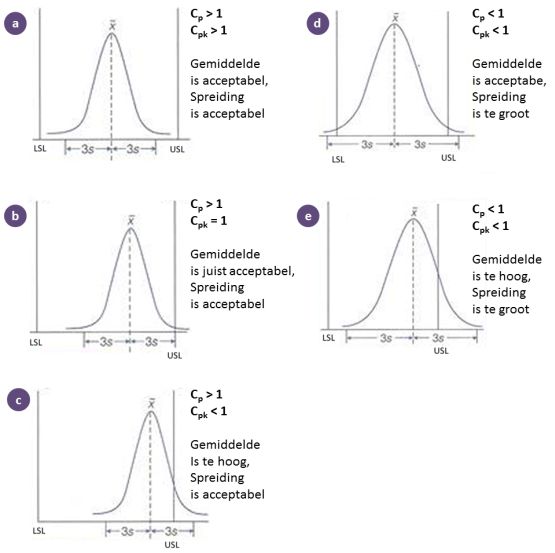

Hieronder nog meer - iets gedetailleerdere - voorbeelden met een beoordeling van het gemiddelde en de spreiding van de procesprestaties:

Een hoge Cp-waarde is een noodzakelijke, maar niet afdoende conditie voor een goede sigmawaarde voor een proces. Een hoge sigmawaarde is alleen mogelijk wanneer sprake is van de centrering van het proces gunstig is ten opzichte van de specificatielimieten (herkenbaar aan een goede Cpk-waarde). Om een sigmawaarde van 6 te bereiken (een 'zes Sigma-proces') moet de Cp- en Cpk-waarde gelijk zijn aan 2 (de standaarddevatie past tenminste zes keer tussen het gemiddelde en de specificatielimieten van de klant).

De Cp en Cpk geven de procescapabiliteit aan voor de korte termijn. Als het gaat om de langetermijn worden de waardes uitgedrukt als Pp en Ppk. Gezien het verschil tussen korte en lange termijn wordt bij Cp en Cpk als het gaat om de procesvariatie ook wel gesproken over de 'within variation' en gaat het bij de procesvariatie bij Pp en Ppk dus om de 'overall variation'.

Bij het berekenen van de procescapabiliteitsindices gaat het dus om het bepalen van de verhouding tussen de toelaatbare spreiding (op grond van de specificatielimieten die horen bij de kritieke klanteisen) en de werkelijke spreiding van de resultaten van een proces (procesprestaties). De werkelijke spreiding (procesvariatie) wordt hierbij uitgedrukt in termen van zes keer de standaarddeviatie (6s) en komt dus neer op het verschil tussen plus en min drie keer de de afstand van de standaarddeviatie ten opzichte van het gemiddelde. Dit komt overeen met 99,7% van de procesprestaties. De keuze voor '6s', betekent dat je de Cp ook kan beschouwen als de verhouding tussen de tolerantiegrenzen en het 99,7%-betrouwbaarheidsinterval voor de betreffende procesparameter.

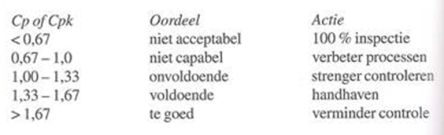

Voor het beoordelen van de procescapabiliteitsindices Cp en Cpk worden de volgende criteria gehanteerd:

Zie ook: LSS: Procescapabiliteit in de garage

Laatst aangepast op donderdag, 21 december 2017 20:38

Kwaliteit volgens Taiichi Ohno

Gepubliceerd in

Citaten: kwaliteit

Without standards, there can be no improvement.

Taiichi Ohno

Laatst aangepast op zondag, 13 oktober 2019 09:42

LSS: Defects Per Opportunity (DPO)

Gepubliceerd in

Lean Six Sigma

Binnen Lean Six Sigma is wordt een opportunity gedefinieerd als elk specifieke kenmerk van een product of dienst dat belangrijk is voor de klant (CTQ) en waarop het product of de dienst een 'defect' (niet voldoen aan de klanteis) of een 'succes' (wel voldoen aan de klanteis) kan 'scoren', de zogenaamde defectmogelijkheid.

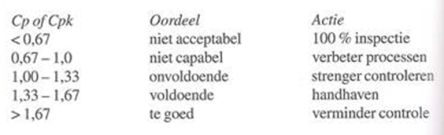

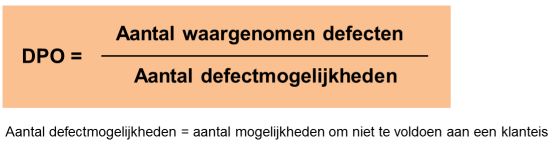

De procesprestatieindicator (metriek) Defects per Opportunity geeft aan wat de verhouding is tussen het aantal waargenomen defecten en het aantal defectmogelijkheden. Het aantal waargenomen defecten en defectmogelijkheden kan worden vastgesteld per eenheid, maar ook voor het aantal geïnspecteerde eenheden.

De overeenkomst tussen de DPO en de Defects per Unit (DPU), verhouding tussen het aantal waargenomen defecten en het aantal geïnspecteerde eenheden, is dat beiden het aantal waargenomen defecten als uitgangspunt hebben. Hét verschil is dat bij de DPO dit aantal wordt afgezet tegen het aantal defectmogelijkheden, terwijl bij de DPU de verhouding wordt bepaald ten opzichte van het aantal geïnspecteerde eenheden. De DPU is daarmee minder goed bruikbaar om prestaties tussen verschillende processen met elkaar te vergelijken. Een DPU van 0,4 voor een complex product als auto heeft een andere betekenis dan hetzelfde defectpercentage per eenheid van een relatief eenvoudige fiets. Een auto heeft namelijk veel meer mogelijkheden tot defectmogelijkheden.

Het aantal opportunity's in een eenheid, wat die eenheid ook moge zijn, is een directe maat van haar complexiteit. Sterker nog, als je wilt weten hoe complex een eenheid is, tel je of schat je hoeveel mogelijkheden er zijn op succes of falen. (...) Als je relatieve defectpercentages van systemen met zeer verschillende complexiteit direct wilt vergelijken, zoek je het defectpercentage per opportunity. Deze meeteenheid noemen we defects per opportunity (of DPO).

Berekenen DPO

Een webwinkel onderzoekt de kwaliteit van het proces van het maken van facturen. Op basis van onderzoek is vastgesteld dat de onderstaande zes aspecten belangrijke criteria zijn voor de klanten (CTQ):

- Juist adres

- Juist factuurnummer

- Juiste prijs

- Juist kortingspercentage

- Juiste aantallen

- Juiste datum

Dit betekent dat er zes defectmogelijkheden zijn. Een defectmogelijkheid is elke mogelijkheid per eenheid om een 'defect' op te leveren, dat wil zeggen niet te voldoen aan een aan een voor de klant belangrijke klanteis (CTQ). Over een bepaalde periode, zijn 2.000 facturen gecontroleerd. In totaal zijn 75 fouten gevonden. Het aantal defectmogelijkheden is in dit geval 6 x 2.000 = 12.000.

De DPO is te berekenen door het aantal waargenomen defecten (75) te delen door het aantal defectmogelijkheden (12.000).

DPO = 75/12.000 = 0,00625.

Hierboven werd gesteld dat de DPO ook berekend kan worden door te kijken naar het aantal waargenomen defecten en defectmogelijkheden per eenheid. In dit voorbeeld zijn er 6 defectmogelijkheden per eenheid. Bij de 2.000 geïnspecteerde facturen werd 75 keer niet voldaan aan de gestelde klanteis. Omgerekend per eenheid komt dit neer op 75/2.000 = 0,0375 waargenomen defecten per eenheid.

De DPO is nu te berekenen als: 0,0375/6 = 0,00625.

Bron: Six Sigma voor Dummies, Craig Gygi, Neil DeCarlo en Bruce Williams

Laatst aangepast op zondag, 31 december 2017 07:49

Klantgericht volgens Michael LeBoeuf

Gepubliceerd in

Citaten: management

Every company’s greatest assets are its customers, because without customers there is no company.

Michael LeBoeuf

Laatst aangepast op woensdag, 13 november 2013 06:14

LSS: Rolled Throughput Yield (RTY)

Gepubliceerd in

Lean Six Sigma

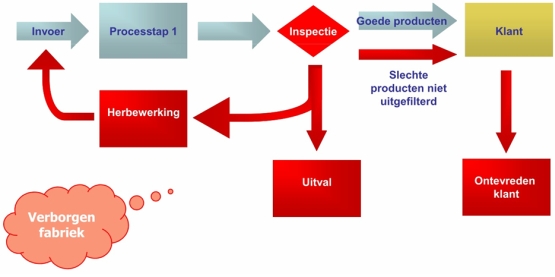

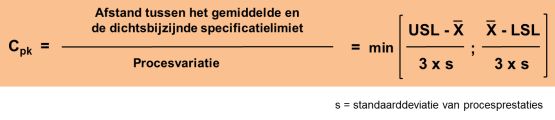

.jpg)

Binnen Lean Six Sigma is de Rolled Throughput Yield (RTY) een procesmetriek (metric) die staat voor de kans dat een product zonder enig defect en herbewerking (rework) door een keten van processtappen komt: hoe groot is de kans dat het voortbrengen van een product of dienst in één keer goed gaat, terwijl een aantal elkaar opvolgende stappen worden doorlopen binnen een proces. De RTY is een ratio die meet hoeveel eenheden 'door het proces rollen' zonder defects; hoe waarschijnlijk het is dat een eenheid wordt omgezet van input naar output, waarbij het voldoet aan de eisen van de klant.

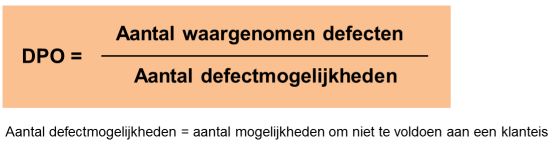

Voordat aangegeven wordt hoe de RTY berekend kan worden, is het zinvol eerst in te gaan op de term Yield. 'Yield' kan vertaald worden met opbrengst, rendement. Traditioneel gezien is de opbrengst de verhouding tussen de goede items (die voldoen aan de specificaties) die je uit een proces haalt ten opzicht van het aantal grondstofitems dat je erin stopt.

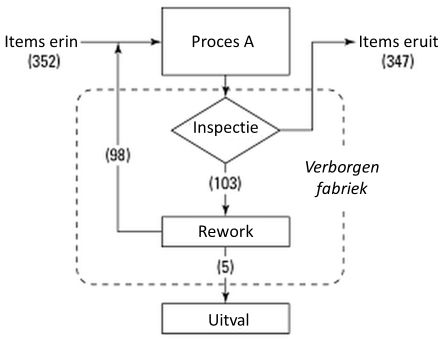

In het bovenstaande voorbeeld is de (traditionele) Yield van proces A te bereken als 347/352 x 100% = 98,6%. Binnen Lean Six Sigma wordt de traditionele Yield niet gebruikt als indicator voor de procesprestaties. Door de Yield te relateren aan het produceren zónder defecten, wordt de lat hoger gelegd! Alleen de eenheden die geproduceerd worden zonder defects worden gerekend tot de opbrengst van een proces.

Binnen proces A worden van de van de 352 (grondstof)items die het proces zijn ingegaan, bij een inspectie 103 items afgekeurd. Van de afgekeurde items kunnen 98 items alsnog worden hersteld (rework), maar vallen 5 items uit. Dit betekent dat er slechts (352 - 103 =) 249 items defect- en rework-vrij zijn geproduceerd. Binnen Lean Six Sigma wordt deze 'opbrengst' wel gebruikt als indicator voor de procesprestaties en de First Time Yield (FTY) genoemd.

De FTY staat voor de verhouding tussen het aantal items defect- en rework-vrij wordt geproduceerd ten opzichte van het aantal grondstofitems dat het proces is ingegaan. In het voorbeeld is de FTY dus gelijk aan 249/352 x 100% = 70,7%. De First Time Yield (FTY) verschilt van de traditionele yield "omdat ze in tegenstelling tot de traditonele opbrengst de harde werkelijkheid van de effectiviteit van het proces vastlegt, inclusief inspecties en het opnieuw bewerken". Anders gezegd: de traditionele opbrengst geeft een misleidend perspectief dat het effect van inspectie en herbewerking verbergt.

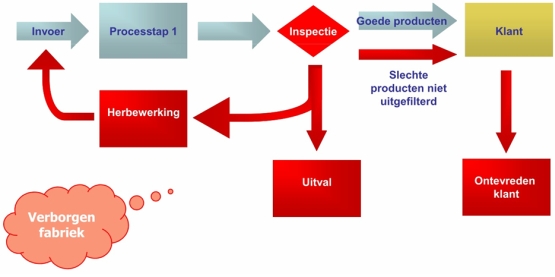

Binnen Lean Six Sigma worden alle handelingen die moeten worden verricht om een product te herstellen of over te doen, samengevat met de term 'verborgen fabriek'.

[De] verborgen fabriek is vaak een zeer dure fabriek, omdat er veel kosten moeten worden gemaakt waar geen opbrengsten tegenover staan. Het is puur verlies.

De verborgen fabriek is een natuurlijke uitwas van het onvermogen de vereiste specificatie op de juiste wijze na te leven in de eerste gang door het proces. Overal in de organisatie ontstaan verborgen fabrieken die zich nestelen als stilzwijgende aanhangsels van standaardprocessen. Het meten van de opbrengst met de first time yield-methode dwingt je objectief de effectiviteit van processen te beoordelen en accepteren.

Bij proces A beslaat de verborgen fabriek van inspectie en het opnieuw bewerken binnen het proces: 98,6% - 70,7% = 27,9% van de productie.

In de praktijk zal een proces vaak bestaan uit uit meer dan één achtereenvolgende processtappen. Om in dit geval de opbrengst van het proces te berekenen volgens de FTY-methode, moet je de FTY van alle stappen met elkaar te vermenigvuldigen. Deze metric wordt binnen Lean Six Sigma de Rolled Throughput Yield (RTY) genoemd. De RTY is de kans dat een eenheid alle processtappen de eerste keer met succes (defect- en rework-vrij) doorloopt.

Stel dat in het onderstaande voorbeeld een proces bestaat uit vijf processtappen (p1 t/m p5), met elk een FTY van 71%.

De formule voor de RTY is in dit geval:

RTY = FTYp1 x FTYp2 x FTYp3 x FTYp4 x FTYp5

RTY = 0,71 x 0,71 x 0,71 x 0,71 x 0,71 = 0,18 (18%)

Op basis van de gewenste RTY is af te leiden wat de benodigde prestaties moeten zijn van de afzonderlijke processtappen. Een gewenste RTY van 95%, bij een voortbrengingsproces dat bestaat uit vijf processtappen impliceert dat elke processtap 99% moet scoren (0,99 x 0,99 x 0,99 x 0,99 x 0,99 = 0,95).

Bron: Six Sigma voor Dummies, Craig Gygi, Neil DeCarlo en Bruce Williams en 111 instrumenten voor kwaliteitsverbetering - Ingedeeld volgens de Six Sigma-verbetercyclus, Arend Oosterhoorn

Laatst aangepast op vrijdag, 22 december 2017 20:54

Verspilling volgens Taiichi Ohno

Gepubliceerd in

Citaten: kwaliteit

The more inventory a company has, ... the less likely they will have what they need.

Taiichi Ohno

Laatst aangepast op woensdag, 13 november 2013 06:13

Kwaliteit volgens Kaoru Ishikawa

Gepubliceerd in

Citaten: kwaliteit

The ideas of control and improvement are often confused with one another. This is because quality control and quality improvement are inseparable.

Kaoru Ishikawa

Laatst aangepast op woensdag, 13 november 2013 06:12

LSS: Regels voor regelkaarten

Gepubliceerd in

Lean Six Sigma

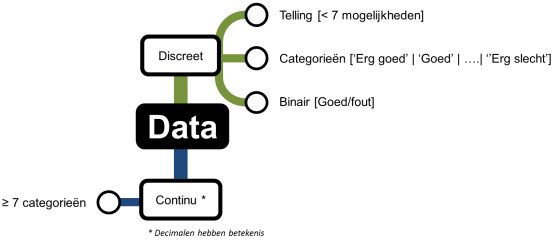

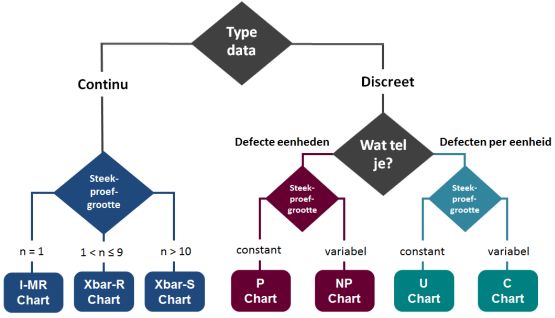

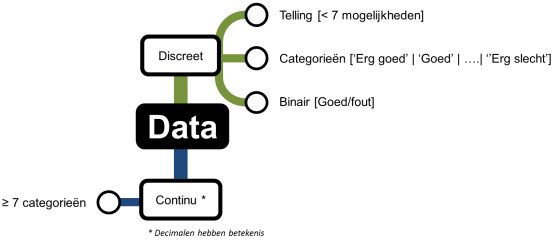

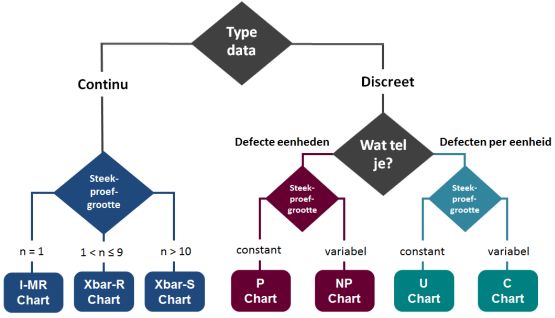

Er zijn verschillende regelkaarten. De keuze welke regelkaart van toepassing is, hangt af van het type data, datgene wat je meet en de omvang en de gebruikte steekproeven (subgroepen).

(1) Bepaal van welke datatype de te meten procesinput of -output is

(2) Beoordeel steekproefgrootte (continue data => n?, discrete data: constant vs. variabel)

(3) Bepaal bij discrete data of sprake is van: (a) beoordelen van één bepaald kenmerk per eenheid, óf (b) het tellen van kenmerken per eenheid.

Bij de defecte eenheden kan elk item dat deel uitmaakt van de steekproef worden geclassificeerd in één van de twee categorieën (goed/fout, defectief/niet-defectief). Bij elke steekproef kun je een verhouding (percentage) berekenen door het aantal items te kennen dat voldoet aan het beoordeelde kenmerk. Als het gaat om defecten per eenheid, kan elk item meer dan één defecten of ongewenste eigenschappen hebben. Je kunt per eenheid het aantal defecten tellen, waarbij het totale aantal groter kan zijn dan de omvang van de steekproef (n).

Laatst aangepast op zondag, 31 december 2017 07:49

|

wip exit rate.jpg)

.jpg)