LSS: Meetsysteemanalyse (MSA) [1]

Gepubliceerd in

Lean Six Sigma

Een Meet Systeem Analyse (MSA) wordt uitgevoerd als onderdeel van de datacollectie om de kwaliteit van de metingen te bepalen voordat je de data daadwerkelijk verzamelt.

Variatie in meetuitkomsten kan zowel menselijke oorzaken hebben als oorzaken in het meetsysteem. Een meetsysteemanalyse evalueert de meetmethode, meetinstrumenten en het hele proces van het verkrijgen van metingen om het meetsysteem (vooraf) te testen op betrouwbare meetresultaten (integriteit van de gegevens die worden gebruikt voor de analyse waarborgen).

De belangrijkste eisen waaraan een betrouwbaar meetsysteem moet voldoen zijn:

-

Accuraat/zuiver: marginale afwijking tussen de gemeten gemiddelde waarde en een standaard.

-

Herhaalbaarheid (Repeatability): minimale afwijking tussen twee metingen aan één meetput, door dezelfde persoon met dezelfde uitrusting. mate waarin herhaalde metingen van eenzelfde product door dezelfde persoon onder gelijkblijvende omstandigheden dezelfde waarde opleveren.

-

Reproduceerbaarheid (Reproducibility): marginale afwijking tussen de metingen aan één meetpunt, met dezelfde uitrusting, door verschillende personen; de mate waarin herhaalde metingen aan verschillende producten door verschillende personen overeenkomen.

-

Stabiel: marginale afwijking tussen twee metingen aan één meetput, door dezelfde persoon met dezelfde uitrusting, over een langere tijdspanne.

-

Lineariteit: het verschil tussen de waarden van de afwijking (bias) over het werkende meetbereik van het meetmiddel. De bias zou niet veel moeten veranderen naar mate het te meten object groter wordt.

-

Onderscheidend: de meting moet onderscheid maken tussen de objecten, ook als de verschillen maar klein zijn. Het onderscheidingsvermogen is de geschiktheid van het meetsysteem om kleine verschillen in de meetwaarden te ontdekken. Deze eigenschap is vaak beter gekend als de resolutie van het meetsysteem.

Van eenmaal geijkte en gekalibreerde meettoestellen wordt aan de uitkomsten niet getwijfeld. Bij metingen zonder apparatuur moet ook de nauwkeurigheid van het meetsysteem worden beoordeeld. In iedere situatie waarin een meting deel uitmaakt van het kwaliteitssysteem, moet eigenlijk de nauwkeurigheid ervan worden bestudeerd.

Gage R&R is een statistische methode om te borgen dat metingen met discrete (binaire) data herhaalbaar en reproduceerbaar zijn. 'Gage' kan worden vertaald als meter (indicator) en R&R staan voor Repeatability (herhaalbaarheid) en Reproducibility (reproduceerbaarheid).

Zie ook: LSS: Meetsysteemanalyse (MSA) [2]

Bron: Lean Six Sigma Toolset, Stephan Lunau (Red.)

Laatst aangepast op donderdag, 21 december 2017 20:40

Omdenken volgens Paulo Coelho

Gepubliceerd in

Citaten: omdenken

You drown not by falling into a river, but by staying submerged in it.

Paulo Coelho

Laatst aangepast op donderdag, 27 september 2012 19:18

Groots denken volgens Loesje

Gepubliceerd in

Losse flodders

Laatst aangepast op woensdag, 26 september 2012 08:16

'Ordnung muss sein' volgens Shunryu Suzuki

Gepubliceerd in

Citaten: persoonlijke effectiviteit

When we have our body and mind in order, everything else will exist in the right place, in the right way. But usually, without being aware of it, we try to change something other than ourselves, we try to order things outside us. But it is impossible to organize things if you yourself are not in order.

Shunryu Suzuki

Laatst aangepast op woensdag, 26 september 2012 06:54

Gepubliceerd in

Boeken over management

Adapt

De kracht van improvisatie

Tim Harford

Bij Managementboek.nl

Laatst aangepast op zondag, 09 september 2012 18:37

Doelgerichte pragmatiek volgens Confucius

Gepubliceerd in

Citaten: persoonlijke effectiviteit

When it is obvious that the goals cannot be reached, don't adjust the goals, adjust the action steps.

Confucius

Laatst aangepast op woensdag, 12 september 2012 08:11

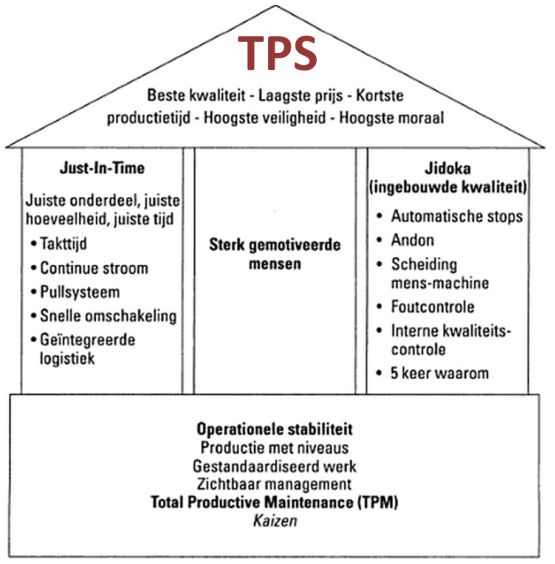

Gepubliceerd in

Lean Six Sigma

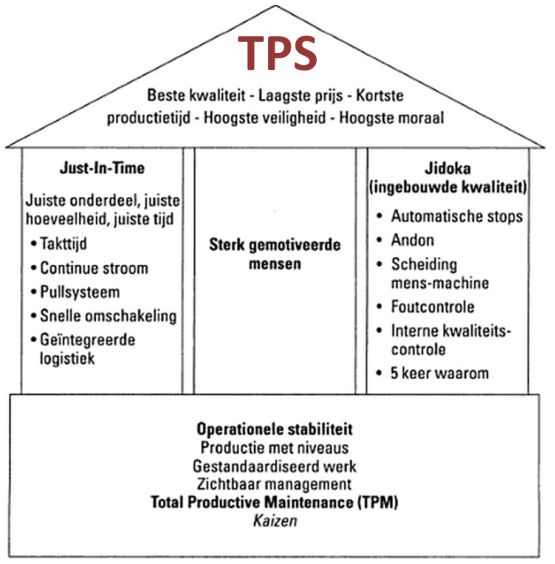

Lean is voortgekomen uit het Toyotaproductiesysteem (TPS). Lean-productie is in feite het productiesysteem van Toyota in een nieuwe verpakking. Het grootste deel van de filosofie, de basisprincipes en de methoden, technieken en gereedschappen van Lean zijn te vinden binnen TPS. (...) De termen 'Lean-productie' en het productiesysteem van Toyota zijn in feite synoniemen.

De basis van TPS werd ontwikkeld door de neven Elij en Kliichiro Toyoda en Taiichi Ohno. In de geschiedenisboeken wordt Ohno als de grondlegger van TPS genoem. (...) Toyota heeft een model van TPS ontwikkeld dat schematisch als een huis is vormgegeven. Hierin is grafisch weergegeven dat de kwaliteit van Toyota zich richt op de combinatie van kwaliteit die precies op tijd (just-in-time) wordt geleverd en sterk gemotiveerde mensen. Dit alles is gestoeld op een basis van productiestabiliteit en Kaizen, ondersteund door zichtbaar management en gestandaardiseerd werk.

Taiichi Ohno omschrijft zélf de TPS-benadering als volgt:

Het enige dat wij doen, is kijken naar een tijdslijn vanaf het moment dat de klant een bestelling bij ons plaatst totdat wij het geld binnen krijgen. En wij verkorten die tijdslijn door het verwijderen van verspilling zonder toevoegende waarde.

Het TPS-huis laat zien dat mensen de kern vormen van Lean. De basis van het productiesysteem wordt dan ook gevormd door 'training voor het ontwikkelen van uitzonderlijke mensen en teams die de filosofie van het bedrijf volgen voor het behalen van uitzonderlijke resultaten'.

"Lean zijn betekent mensen in het proces betrekken en ze zodanig uit te rusten dat ze hun processen en de manier waarop ze werken kunnen uitdagen en verbeteren, en ook het gevoel hebben dat zij het kunnen. Verspil nooit het creatieve potentieel van mensen!"

De twee pijlers, ook wel pilaren genoemd, van het huis worden gevormd door Just-in-time (JIT) en Jidoka. JIT staat voor krijgen wat je nodig heb, op het juiste tijdstip en in de juiste hoeveelheid. Dit principe geldt zowel voor interne als externe klanten.

De hoofdelementen van JIT zijn:

-

Stuksgewijze stroom: iedere persoon voert een handeling en een snelle kwaliteitscontrole uit voordat zijn uitvoer aan de volgende persoon in het proces doorgegeven wordt ('foutvrij van mij'). Zodra een fout wordt opgemerkt komt Jidoka in actie. Het proces wordt dan gestopt en er wordt direct actie ondernomen om de situatie te verhelpen.

-

Pullproductie: elk proces neemt wat het nodig heeft van het voorgaande proces op het moment dat hij dat nodig heeft, en in de exacte hoeveelheid. De (interne) klant trekt de toevoer naar zich toe en voorkomt dat hij overspoelt wordt door producten die op een bepaald moment niet nodig zijn.

-

Taktijd: wat is het ritme van het proces; in welk tempo moet er geproduceerd worden om te voldoen aan de klantvraag.

Jidoka staat voor het inbouwen van kwaliteit en heeft alles te maken met het voorkomen van fouten. Een belangrijke techniek is dan ook het toepassen van Failure Mode Effects Analysis, waarbij je onderzoekt wat er mis kan gaan binnen het productieproces en wat hiervan de impact is. Op basis van de bijbehorende risico's onderneem je gericht actie om 'Failure Modes' (faalwijzen) zoveel als mogelijk te voorkomen. Als er tijdens het productieproces tóch nog niets verkeerd gaat, stop het werk. Machines schakelen zichzelf (autonomatie) uit óf medewerkers kunnen de lijn stopzetten. Alles om te voorkomen dat er fouten doorgegeven worden aan het volgende proces.

Bron: Lean Six Sigma voor dummies, John Morgan, Martin Brenig-Jones, Lean voor dummies, Natalie J. Sayer & Bruce Williams

Laatst aangepast op donderdag, 21 december 2017 20:42

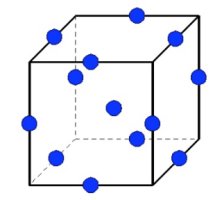

LSS: Design of Experiments (DOE)

Gepubliceerd in

Lean Six Sigma

Binnen Six Sigma staat DOE voor Design of Experiments. DOE kun je gebruiken om statistisch onderzoek te doen naar de variabelen die een proces beïnvloeden en naar de resulterende kwaliteit van producten en diensten in een experimentele setting.

"Een DOE laat de beoefenaar tegelijkertijd de effecten begrijpen van het veranderen van instellingen van meerdere variabelen. Zonder DOE ben je beperkt tot zogeheten OFAT-experimenten; OFAT staat voor 'one facto at a time' (een factor per keer). Met OFAT ontdek je niet de interacties die plaatsvinden tussen variabele. Bovendien kost het je een eeuwigheid om een-factor-per-keer-experimenten te volgen."

Het ontwerp van experimenten (Design of Experiments, DOE) is een gestructureerde methode voor het bepalen van de relatie tussen de factoren die het proces beïnvloeden (X-en) op de uitkomst van het proces (Y). De insteek hierbij is om de relatie tussen de factoren die van invloed zijn op het proces en - dus - het resulterend product en proceskwaliteit vast te stellen met een zo minimaal mogelijk aantal experimenten. DOE wordt uitgevoerd in de Analyze-fase, gedurende de overgang naar de Improve-fase

DOE is één van de Six Sigma-tools waarbij via een gestructureerde opzet van experimenten geprobeerd wordt vast te stellen wat de oorzaak is van de fluctuaties in kwaliteit van processen weg te nemen. Het gaat om een verzameling van toegepaste statistieken die gaan over het plannen, uitvoeren, analyseren en interpreteren van controle test om de factoren te evalueren voor de beheersing van de waarde van een parameter of een groep van parameters. Met behulp van deze tool kunnen de randvoorwaarden op te sporen waarbij een proces robuust is. Dit wil zeggen dat de kans op afwijkende resultaten (defecten) zo klein mogelijk is.

Bron: Six Sigma voor Dummies, Craig Gygi, Neil DeCarlo en Bruce Williams

Laatst aangepast op zondag, 31 december 2017 07:55

LSS: Overall Equipment Effectiveness (OEE)

Gepubliceerd in

Lean Six Sigma

Total Productive Maintenance (TPM) wordt vaak naast Lean activiteiten geïmplementeerd. TPM is een proactieve benadering voor onderhoud van apparatuur. TPM is onderverdeeld in drie gebieden:

-

Autonoom onderhoud: Het Autonoom onderhoudprogramma heeft tot doel het team te leren om het routinematig onderhoud uit te voeren, om vroegtijdig mankementen te signaleren en daar adequate maatregelen voor te treffen. Essentieel is dat het team op basis van relevante prestatie-indicatoren zelf beslist welk onderhoud noodzakelijk is. Hierin zal het team moeten worden ondersteund door de technische dienst. Door het team uit te breiden met een toegewijd monteur is binnen het team altijd de benodigde technische expertise aanwezig. Bovendien zal ook deze teammonteur zich eigenaar gaan voelen van "zijn" machines..

-

Gepland onderhoud.

-

Toestandsafhankelijk Onderhoud (TAO): onderhoud op basis van vooraf gestelde criteria. Door periodiek kritische parameters te controleren, kun je controleren of belangrijke grenswaarden worden overschreden en zo ja, onderhoud plegen.

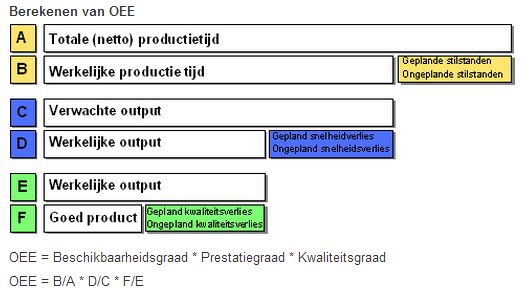

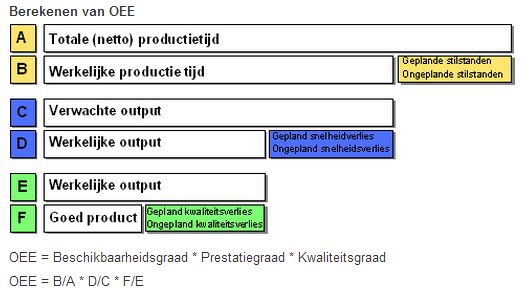

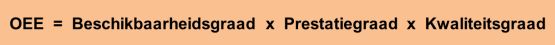

Één van de belangrijkste tools uit TPM is Overall Equipment Effectiveness (OEE). De OEE is een kengetal dat aangeeft wat de uiteindelijke effectiviteit is van machines. De effectiviteit van een machine wordt berekend door drie typen verliezen van productiecapaciteit met elkaar te vermenigvuldigen.

Productiecapaciteit kan verloren gaan door drie hoofdoorzaken met elk 2 suboorzaken:

[1] Stilstandsverliezen (beschikbaarheidsgraad)

[1.1] Door storingen van het productiemiddel

[1.2] Door om- en instellen van het productiemiddel

[2] Snelheidsverliezen (prestatiegraad)

[2.1] Leegloop en kleine stops

[2.2] Produceren met verminderde snelheid

[3] Kwaliteitsverliezen van het product (kwaliteitsgraad)

[3.1] Ten gevolge van gebreken in het productieproces

[3.2] Ten gevolge van het opstarten van de installatie

De totale beschikbare tijd voor productie geeft aan hoeveel producten per tijdseenheid zouden kunnen worden gemaakt als er geen verliezen zouden optreden. Deze verliezen worden binnen de TPM-methode aangegeven met:

-

Operationele tijd: beschikbare tijd voor productie - stilstandsverliezen.

-

Netto operationele tijd: operationele tijd - snelheidsverliezen.

-

Nuttige productietijd: netto operationele tijd - kwaliteitsverliezen.

Voor het berekenen van de OEE worden drie kengetallen berekend:

-

Stilstandsverliezen => beschikbaarheidsgraad

-

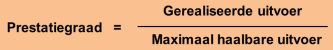

Snelheidsverliezen => prestatiegraad

-

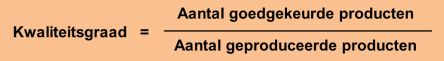

Kwaliteitsverliezen => kwaliteitsgraad

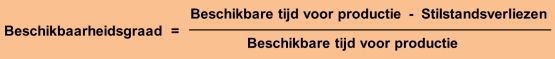

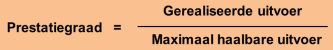

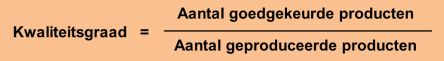

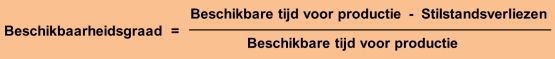

De formules voor deze drie kengetallen zijn als volgt:

De OEE is nu te berekenen door de beschikbaarheidsgraad, prestatiegraad en kwaliteitsgraad met elkaar te vermenigvuldigen:

Het doel van TPM is de Overall Equipment Effectiveness (OEE) te maximaliseren en productieverlies als gevolg van fouten of defecten in het materiaal tot een minimum te beperken.

Bron: 111 instrumenten voor kwaliteitsverbetering - Ingedeeld volgens de Six Sigma-verbetercyclus, Arend Oosterhoorn

Laatst aangepast op zondag, 31 december 2017 07:55

111 instrumenten voor kwaliteitsverbetering (boekentip)

Gepubliceerd in

Boeken over management

111 instrumenten voor kwaliteitsverbetering

Ingedeeld volgens de Six Sigma-verbetercyclus

Arend Oosterhoorn

Bij Managementboek.nl of Bol.com

Laatst aangepast op maandag, 01 oktober 2012 19:57

|