Één van de 94 modellen die Suzanne Turner beschrijft in het Het zwarte boekje voor managers is de vijf-keer-waarom-methode:

Wanneer te gebruiken

Wanneer je de oorzaak van een probleem wilt achterhalen of een beter begrip wilt krijgen van een bepaalde kans.

Resultaat

Een aantal verschillende inzichten ten aanzien van hetzelfde probleem of dezelfde kans, waardoor u een brede basis krijgt om de te nemen acties te overwegen.

(...)

Methode

-

Omschrijf duidelijk het probleem of de kans waarvan een analyse moet plaatsvinden.

-

Stel de groep de vraag 'Waarom?' Noteer de antwoorden.

-

Blijf steeds de vraag 'Waarom?' stellen totdat er geen antwoorden meer volgen.

-

Gebruik de antwoorden om de te nemen acties te bepalen.

(...)

Aandachtspunten

Het is een zeer eenvoudige methode die u in staat stelt om verder te denken dan het gebruikelijke en ook andere mogelijkheden te verkennen. De methode is gebaseerd op de filosofie dat een probleem of gebrek een mogelijkheid in zich heeft om de oorzaken die eraan ten grondslag liggen volledig te begrijpen. Door slechts de symptomen te bestrijden negeert u de mogelijkheid om de achterliggende oorzaak volledig te doorgronden en aan te pakken. ... [De methode is afkomstig van de] Toyota Motor Company, waar men merkte dat door vijf keer de vraag 'Waarom?' te stellen in de meeste gevallen de oorzaak van een probleem duidelijk werd. Het is bovendien een techniek die kinderen jarenlang gebruiken om de wereld om hen heen te leren begrijpen.

Bron: Het zwarte boekje voor managers - 94 modellen, werkvormen en andere essentiële tools voor resultaatgericht werken, Suzanne Turner

Volgens Ronald Does en Jeroen de Mast moet binnen een Six Sigma-project een probleem worden geformuleerd in termen van één of meer meetbare grootheden die van belang zijn voor een klant.

Deze grootheden heten CTQ's, of Critical to Quality. Er kunnen twee soorten CTQ's onderscheiden worden:

-

Externe CTQ's: eigenschappen van een product of dienst. Een externe CTQ representeert het perspectief van de klant en is tamelijk vaag en dubbelzinnig.

-

Interne CTQ's: metingen in het proces waarmee de producent de externe CTQ's bewaakt. Ze zijn concreet en meetbaar.

De externe CTQ volgt rechtstreeks uit de projectselectie. De vertaling van externe CTQ naar een of meer interne CTQ's is het doel van stap 1 van de DMAIC-procedure. Idealiter correspondeert de externe CTQ direct met een interne CTQ. Maar vaak moet een grondige analyse verricht worden om geschikte interne CTQ's te vinden.

(...)

Er zijn verschillende technieken voor het koppelen van externe CTQ's aan interne CTQ's. We onderscheiden vijf gevallen:

-

De externe CTQ is een meting in het proces. De interne CTQ is dan gelijk aan de externe CTQ.

-

Er is een duidelijk verband tussen de externe CTQ en één of meer metingen in het proces. We kunnen dit vaststellen met een statistische techniek die correlatie heet. De metingen die met de externe CTQ correleren, zijn de interne CTQ's.

-

De externe CTQ is de som van een aantal grootheden. Met een CTQ flowdown of een Pareto-analyse selecteren we die grootheden als interne CTQ's, die de belangrijkste bijdragen leveren aan de externe CTQ.

-

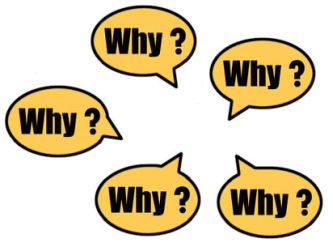

De externe CTQ heeft een aantal dimensies. Met een boomdiagram analyseren we welke dimensie we kunnen onderscheiden.

-

Tijdens de projectselectie is slechts een product, dienst of proces aangegeven, zonder een duidelijke externe CTQ. De Black Belt moet dan zelf op zoek naar grootheden die van belang zijn voor de klanten. Dit onderzoek heet Customer-Needs Mapping.

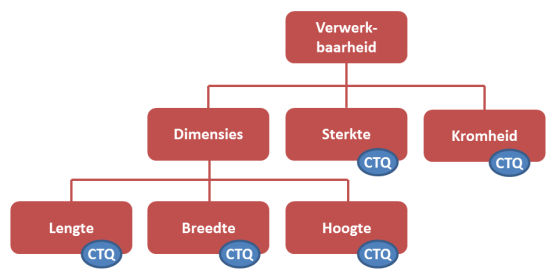

[In het bovenstaande diagram is een voorbeeld uitgewerkt van] een zeker type biscuits, na gebakken te zijn, voorzien van een glazuurlaag. In dit tweede proces - het glaceerproces - leiden brekende biscuits tot veel problemen. Een Black Belt start een project rond de externe CTQ verwerkbaarheid in het glaceerproces. De BB realiseert zich dat verwerkbaarheid een aantal aspecten heeft: (a) de afmetingen van de biscuits, (b) de sterkte van de biscuites, en (c) de mate waarin de biscuits gebogen zijn. De eerste dimensie wordt verder gesplitst in lengte, breedte en dikte. De figuur presenteert deze analyse in de vorm van een boomdiagram.

Aldus selecteert de Black Belt vijf interne CTQ's: lengte, breedte, dikte, sterkte en de mate waarin biscuits gebogen zijn. Aan de hand van meet gegevens bepaalt hij welke van deze de meeste problemen veroorzaken.

(...)

[Als] de interne CTQ's gedefinieerd en de bijbehorende processen in kaart gebracht zijn, combineert de Black Belt beide resultaten door in de procesbeschrijving precies aan te geven waar de CTQ's gemeten worden. ... Met het bepalen van een interne CTQ heeft de Black Belt het onderwerp van zijn project gekoppeld aan een meting. Maar daarmee heeft hij nog geen precieze definitie van zijn probleem gegeven.

Om de probleemdefinitie precies te maken, moeten de volgende zaken gespecificeerd worden:

-

De meetprocedure: met welk apparaat wordt de CTQ gemeten en wat is de procedure? Waar in het proces wordt de meting verricht.

-

De eenheid die gemeten wordt: de eenheid is het 'ding' of de 'zaak' waarvan de CTQ een eigenschap is. De verzameling van eenheden wordt de populatie genoemd.

-

De eisen: de Black Belt geeft aan voor welke waarden van de CTQ een gemeten eenheid als 'defect' wordt beschouwd. Eisen kunnen in verschillende vormen gesteld worden: specificatiegrenzen, streefwaarde, zo groot mogelijk, zo klein waarde, mag niet voorkomen.

(...)

Wanneer de BB bovenstaande zaken heeft vastgelegd, zeggen we dat het probleem operationeel gedefinieerd is. Dat wil zeggen dat is vastgelegd welke handelingen verricht moeten worden om vast te stellen hoe groot het probleem is. Voor iedere eenheid van de gedefinieerde populatie (2) kan met de aangegeven meetprocedure (1) de waarde van de CTQ bepaald worden.Door deze waarden te vergelijken met de vastgestelde eisen (3) kan bepaald worden welk percentage van de eenheden voldoet. Dit percentage geeft de omvang van het probleem weer.

Een belangrijk punt is dat operationele definities altijd tot op zekere hoogte arbitrair zijn. Een 'juiste' operationele definitie bestaat dan ook niet, maar er zijn wel zinvolle en minder zinvolle operationele definities. Nog belangrijker is dat het ontbreken van een eenduidige operationele definitie van een probleem betekent dat uitvalspercentages geen betekenis hebben.

Bron: Six Sigma - stap voor stap, Ronald J.M.M Does, Jeroen de Mast

Bewaren

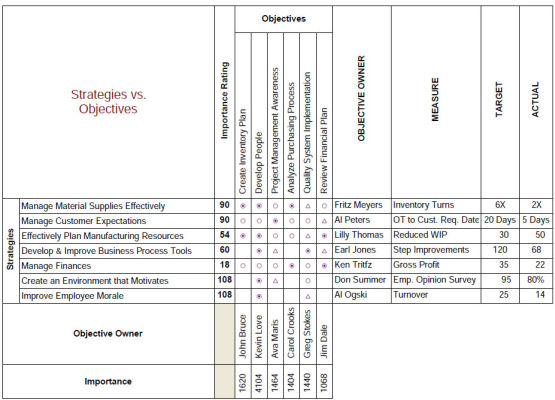

In het boek Lean voor dummies gaan Natalie J. Sayer & Bruce Williams op het Lean-instrument Hoshin Kanri:

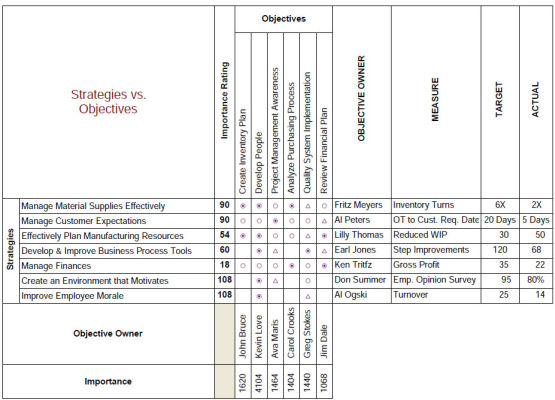

Een succesvol managementteam beheert en stuurt zowel de langetermijnstrategie van de organisatie aan als de tactische, dagelijkse activiteiten van het bedrijf. Dat is ook zo in een succesvolle Lean-organisatie. Het is van groot belang om een masterplan op te stellen en de dagelijkse voortgang naar de realisering van dat plan te meten. Volgens de principes van Lean moet het proces van strategieontwikkeling, uitvoering en meting simpel en visueel zijn.

....

Hoshin Kanri betekent 'het bepalen van de richting'. Het Lean-planningssysteem dat daarom heen is gebouwd, staat bekend als hoshin-planning of beleidsuitvoering. Het hoshin-planningsproces is een bewezen, effectief strategisch planningsproces dat de PDCA-verbetercyclus volgt. Bij hoshin maakt de organisatie plannen en voert regelmatig een standaardanalyse uit. De resultaten verschaffen input om het plan aan de actuele situatie aan te passen.

Hoshin-planning is een tweeledige aanpak van (a) de strategische planning en afstemming, en (b) de dagelijkse bedrijfsvoering. Het doel van hoshin-planning is om te garanderen dat de organisatie langetermijndoelen (twee tot vijf jaar) en -strategieën ontwikkelt en de dagelijkse bedrijfsvoering op de korte termijn aanstuurt. Volgens een ander basisprincipe van Lean behaal je de beste resultaten als iedereen in de organisatie volledig begrijpt wat de doelen zijn en betrokken is bij de planningsprocessen om deze doelen te realiseren.

(...)

Hoshin-planning brengt orde in de strategische planning. De plannen hebben een uniforme structuur op basis van regels en worden in tabellen cijfermatig weergegeven. Deze standaardisatie verschaft een gestructureerde benadering voor het ontwikkelen en produceren van een strategisch bedrijfsplan. Door de structuur en de standaardisatie kan het strategisch plan ook heel doeltreffend aan alle delen van de organisatie worden gekoppeld. Dit leidt uiteindelijk tot een organisatiebreed begrip van het plan en het planningsproces.

Hoshin-planning bestaat uit zeven processtappen:

-

Bepaal de belangrijkste problemen waar de organisatie tegenaan loopt en breng ze in verband met hoe je waarde creëert voor de klant.

-

Stel gebalanceerde, meetbare bedrijfsdoelen op om deze problemen op te pakken.

-

Bepaal de algehele visie en doelstellingen.

-

Ontwikkel hulpstrategieën om deze doelen te bereiken, inclusief hoe je Lean toepast om deze doelen te bereiken.

-

Bepaal voor iedere strategie de tactiek en de doelstellingen.

-

Voer performancemetingen in voor ieder bedrijfsproces.

-

Meet de grondbeginselen van het bedrijf.

Zorg ervoor dat je meetbare doelstellingen, doelen en ondersteunende strategieën vaststelt met proces- en functie-eigenaren om cruciale bedrijfsproblemen op te lossen.

Hoshin-plannen zijn niet het gevolg van academische oefeningen, ze liggen niet ergens op een plank te verstoffen. Het is zaak ze regelmatig tegen het licht te houden en te meten hoe effectief ze feitelijk zijn. In het hoshin-proces worden voor het evaluatieproces standaardrapporten gebruikt, zogeheten tabellen.Deze rapporten worden gebruikt door managers en werkteams om de performance te meten. Elke tabel omvat:

- Een kop met de auteur en het bestek van het plan;

- De situatie, om de geplande items binnen een context te kunnen plaatsen;

- De doelstellingen (wat willen we bereiken?);

- De mijlpalen waaraan je kunt zien wanneer de doelstelling is bereikt;

- Strategieën die laten zien hoe de doelstellingen worden bereikt

- Metingen om te controleren of de strategieën ook daadwerkelijk hun vruchten hebben afgeworpen.

Bron: Lean voor dummies, Natalie J. Sayer & Bruce Williams

In het boek De Goudmijn van Freddy Ballé en Michael Ballé bezoekt een Lean-goeroe buitendienst (Bobby Woods) de fabriek van een vriend (Philip Jenkinson) van zijn zoon (Mike Woods):

"Oké, meneer Woods, wat denkt u ervan?"

"Nou, jongen," zei mijn vader terwijl hij naar de bedrijvigheid in de fabriek keek, "ik zie je voorraden. Maar waar is je fabriek?"

"Au", zei Philip terneergeslagen.

"Bekijk het eens op deze manier," drong pa aan. "Je hebt drie grote stapels voorraden en weinig productie ertussen. (...) Wat verwacht je dan? Hier wordt veel opgeslagen en vervoerd, maar er is verder weinig actie."

"Waarom zeg je dat?" vroeg ik pa. Alles wat ik zag, was een bijenkorf vol activiteit. Het was precies wat ik van een fabriek verwachtte en ook al was ik nog nooit in een fabriek geweest, er leek niet veel mis mee te zijn.

(...)

"Nou, laat ik het zo stellen," begon pa, wat een veeg teken was dat Phil een zware teleurstelling stond te wachten. "Ik weet niet veel over jouw sector, dus ik probeer naar je bedrijfsvoering te kijken alsof ik een potentiële klant was." (...) Laten we aannemen dat ik niets begrijp van jouw hele proces. Dan maak ik me over twee dingen zorgen:

- de kwaliteit van het product en

- de inefficiëntie die ik zie, omdat ik weet dat die inefficiëntie op een of andere manier weer terug te zien is in je prijs."

(...)

"[I]k wil zien hoe kwaliteit in je product is ingebouwd." (...) "Nou, kijk eens naar je productieproces. Ik weet zeker dat er hier en daar fouten worden gemaakt en dat er uitval is. Maar ik heb daar niets van gezien. Dat houdt in dat er geen systeem is om ongeschikte onderdelen te identificeren. Dus als er al een defect onderdeel opduikt, heb ik geen garantie dat dat toch niet op de een of andere manier in het product terecht komt."

"Maar onze mensen zijn getraind om defecten op te merken en eruit te halen!"

"Hé, je hebt het me gevraagd, jongen. En als ik een potentiële klant zou zijn, zou ik me zorgen maken. Jullie kunnen me van alles zeggen, maar ik zi geen enkel systeem waardoor defecten tijdens de stappen in het proces systematisch worden herkend, en waarmee ze worden gescheiden van goede onderdelen. En ik weet ook niet of iemand zich afvraagt waarom die defecten in voorkomende gevallen opduiken. Dat zegt mij dat je je kwaliteit niet bewaakt."

"Maar onze testen dan? U hebt onze testprocedures gezien en ze zijn zeer streng!"

Pa leek Phils woorden even af te wegen en antwoordde: "Alles goed en wel, maar testen vertellen mij niet hoe kwaliteit in het product is ingebouwd, of liever gezegd, hoe non-kwaliteit in het product is ingebouwd. Want weet je, elk defect in een van jouw producten is er in feite ingestopt. Het is het resultaat van het werk, ook al is het slecht werk. Je moet dit goed begrijpen. Kun je herleiden hoeveel defecte onderdelen bij elke testfase worden gevonden.

(...)

Alles wat niet direct waarde toevoegt aan het product, is inefficiënt, nietwaar? Dus als ik de activiteiten doorloop, kijk ik altijd als eerste naar de mensen. Ik tel:

- hoeveel medewerkers daadwerkelijk aan een product werken,

- hoeveel medewerkers wachten

- hoeveel medewerkers onderdelen vervoeren, en

- hoeveel medewerkers gewoon rondlopen of praten

"De verhouding van (medewerkers) die daadwerkelijk waarde toevoegen aan het product, ten opzichte van het totaal aantal medewerkers, geeft een goed idee over hoe efficiënt het proces is."

(...)

"Dat is niet helemaal eerlijk, pa," zei ik. "Dat ze niet aan het product werken betekent nog niet dat ze niet aan het werk zijn!"

"Dat heb ik ook niet beweerd," antwoordde pa kortaf. "Ik weet zeker dat al deze mensen hun werk aan het doen zijn. Dat is het precies wat ik bedoel. Kijk eens naar die dame daar, die in een berg met onderdelen aan het zoeken is naar iets wat ze zo nodig heeft. Ze is duidelijk aan het werk, maar haar pogingen voegen geen waarde toe aan het product. Wat ik bedoel, is dat je een beter systeem moet bedenken. En je moet vooral activiteit van werk onderscheiden."

"Werk is waarde toevoegen aan het product, en activiteit is al het andere, klopt dat?" vroeg Phil.

"Correct. Uiteindelijk houdt het verbeteren van je bedrijfsvoering in dat je activiteit omzet in werk."

(...)

"Welnu, moet daarnaast ook naar de voorraden kijken," vervolgde pa genadeloos. "Hetzelfde principe gaat op. Elk onderdeel waaraan niet wordt gewerkt, is een teken van inefficiëntie. We hebben voor dat spul betaald en het wordt niet omgezet in waarde. Het trekt alleen maar stof aan. Dat is inefficiëntie." (...) "[A]l deze inefficiënties (zijn) uiteindelijk terug te zien in jouw prijs, en in de mijne, als jij van plan bent om zaken te blijven doen."

Bron: De goudmijn, een roman over een lean-transformatie, Freddy Ballé & Michael Ballé

Volgens Willem Mastenbroek kan een management-informatiesysteem een belangrijke bijdrage leveren aan resultaatgericht werken, kostenbewustzijn, kwaliteit en klantgerichtheid. Deze bijdrage bestaat uit het bieden van indicatoren die regelmatig de resultaten van de organisatorische eenheden zichtbaar maken in de vorm van kort-cyclische feedback.

De administratieve automatisering draagt vaak bij tot een wildgroei van informatie, kengetallen en bestanden. Het probleem dat dan ontstaat is het zodanig indikken van de beschikbare informatie tot gegevens die aan management en medewerkers daadwerkelijk houvast verschaffen. Het zou ideaal zijn als elk onderdeel en elk niveau van de organisatie over een beperkt aantal indicatoren beschikken, die periodiek de behaalde resultaten zichtbaar maken. Dergelijke resultaatmetingen sporen voortdurend aan tot resultaatverbetering. Ze mobiliseren energie, elke eenheid weet waarvoor ze staat.

Mastenbroek onderkent drie criteria voor indicatoren:

(1) Acceptatie

Indiciatoren moeten door betrokkenen geaccepteerd worden. Dat betekent dat er kaders van bovenaf aangereikt worden, maar dat betrokkenen een zeer belangrijke stem hebben in de uiteindelijke keuze, de vormgeving en het gebruik.

(2) Simpel en zichtbaar

INdicatoren moeten gemakkelijk herhaalbare informatie verschaffen. Het helpt als men voort kan bouwen op wat al lang bijgehouden werd. Als het elke keer weer een heel karwei is om de informatie bij elkaar te krijgen werkt het niet. 'Simpel' betekent ook beperkt in aantal. Een waslijst van indicatoren is een zwaktebod. Een beperking tot drie à vier is de kunst. 'Zichtbaar' betekent vooral ook aanschouwelijk in de zin van trendmatig en in grafische vorm weer te geven.

(3) Beïnvloedbaar en motiverend

Alleen als men ervaart dat men zelf de uitslag van de metingen kan beïnvloeden hebben de metingen zin en kunnen ze ook motiverend gaan werken. Indicatoren moeten dus grotendeels binnen het eigen verantwoordelijkheidsgebied vallen.

Volgens Mastenbroek zijn er bij het werken met indicatoren ook een aantal valkuilen en vuistregels van toepassing:

Valkuilen

- Bureaucratisering

- Cynisme

- Scores gebruiken voor controle en beoordeling

- Perfectionisme

- Ongeduld

- Intern professionalisme

- Onderschatting samenhang indicatoren met organisatie-cultuur

- verslappende managementaandacht

- niet bestand tegen stagnatie en impasses

Vuistregels

- 'inbakken' in de lijn in het normale overleg

- gebruik scores als platform voor resultaatverbetering

- absolute cijfers onbelangrijk, het gaat om de trend

- leren van fouten en wensen niet verdedigen - niet 'zwarte pieten' hoe kan het beter!!

- gebruik beproefde technieken van probeem-analyse en besluitvorming

- goede verticale communicatie; betrokkenheid van hogerhand

- evalueer af ten toe de kwaliteit van de communicatie (horizontaal & verticaal)

Het werken met resultaatsindicatoren komt pas goed van de grond als eenheden een duidelijke verantwoordelijkheid dragen voor specifieke resultaatgebieden. Verregaande functionele differentiatie is in dit opzicht een belemmering. Dit leidt tot een vergruizing van verantwoordelijkheden. Klachten zijn relatief gemakkelijk af te wentelen op andere schakels in de productieketen.

Bron: Resultaatsindicatoren, kwaliteit en klantgerichtheid - 'Meten is weten!' Valkuilen en vuistregeles, W.F.G. Mastenbroek, in: Het managen van kwaliteitsverbetering in de dienstverlening, Redactie. G.C. Ezerman & W.F.G. Mastenbroek

![]()